氨被很多人认为是未来全球使用的一种重要燃料,它在重型运输、发电、分布式储能等领域得到了积极的发展。如果能够大规模生产的话,氨可以取代当今液体燃料消耗的很大一部分。以氨为基础的经济将通过几代的技术发展和规模扩大而出现。本文评估了当前和新兴的可再生能源氨生产技术,主要讨论了依赖于Haber-Bosch工艺的当前技术(第一代)、近期未来技术(第二代)和第三代技术,其中第三代技术打破了与H-B工艺的联系,通过电化学直接将氮还原为氨。然后,本文讨论了大规模推广这些技术,使氨成为通用燃料时面临的一些困难和挑战。最后,本文展望了氨经济在更大范围内的应用,并进一步说明了研究全球氮循环的必要性。

一、引言

1、液体燃料-可大规模调度的能量存储方式

近十年来,可再生能源技术的发展让人们意识到,可运输或可调度的能源的严重缺乏,已经成为全球可再生能源转变的主要瓶颈。虽然电池技术的发展解决了部分问题,但它不适合将世界上风能和太阳能丰富地区的能源大规模运输到市场上。对于海运或者管道的大宗运输,液化形式的能源存储几乎肯定是首选,这将人们的注意力集中到从可再生能源中生产高能量密度液体燃料的过程上,这个过程既划算,又可持续。

液体燃料的载体有很多形式。比如液态氢,液体有机氢载体,各种可能的二氧化碳还原产物(包括醇类等)以及氨。每一种能量形式均有其优缺点,例如氢气液化需要巨大的成本,二氧化碳还原目前仍需要使用富集的二氧化碳才可以实现,二氧化碳的捕集和富集成本不可忽略。

相对于以上几种能量利用形式,氨的储存利用有一定优势。室温条件下,将压力增加至10bar或者常压下冷却到零下33度就可以使氨液化。同时无论是氨的航海运输还是管道运输技术均已经成熟。

2、“氨经济”的由来

目前大部分氨被用作化肥的生产,在上次的消息中,可以看到,尿素的生产占据了全球80%以上的氨产量, 这是一个很大的数字,因此之前也有过类似于“吃饱了别忘合成氨”的调侃。除此之外,它也是我们大多数含氮化学品、材料和药品的来源。

一百多年以前,Haber和Bosch的发现使氨和氨基肥料的工业生产成为可能。虽然工艺流程在不断改进,但基本思路不变。即通过蒸汽重整从天然气或煤中生成氢气,并通过低温工艺从空气中分离出来的氮气结合,形成氨。合成氨反应为放热反应,但室温条件下反应速率常数很小,因此为了保证一定的合成氨产率,不得不采用400度以上的高温和超过200bar的压力才能高效驱动合成氨反应。需要大面积的产房和耐高压的工业设备,这一部分经济成本高。同时,合成氨排放气体占全球温室气体排放的1%,从可持续发展的角度也这也是不利因素。

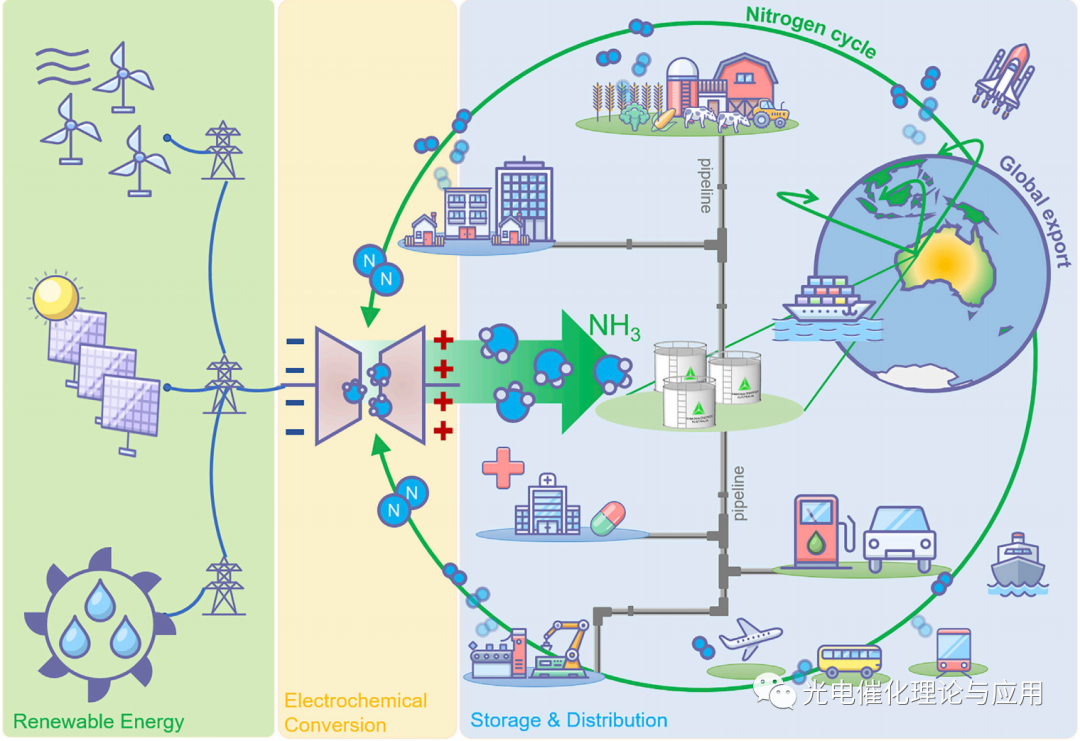

随着对可再生能源研究的深入,通过改善氢制备方式降低整个合成氨过程碳排放的趋势日益明显。即采用光解水或电解水或光热催化分解水制氢。同时,利用光/电等清洁方式在常温常压下合成氨,并把其作为一种氢能量的载体,运输至相应的场所后分解产生氢气,并释放出氮气,从而实现氮循环的过程。这种可持续的循环经济过程,可以被称为“氨经济”。如图所示。

“氨经济”的愿景,其中能源的来源和使用都是基于氨

二、当前和新兴的可再生能源合成氨技术

根据对氨经济的展望, 合成氨的技术发展路线主要可以分为三代。

第一代

使用碳封存或碳弥补,将利用H-B工艺生产氨的净碳影响降到零。这有时被称为“蓝色氨(blue ammonia)”。在现有的H-B工艺的基础上,蓝氨生产的碳封存方面增加了成本和工厂的复杂性。现代H-B工厂生产氨的能源成本至少为8千瓦时/吨,考虑到较低的氨热值(LHV)为5.2兆瓦时/吨,能源效率仅为65%,由于碳封存过程而产生的额外能源成本只会进一步降低它的价值。

第二代

同样利用了H-B工艺,但采用的是可再生的氢,而不是化石燃料来源的氢。现有的H-B工厂可以简单地过渡到这种新的氢供应。Gen2技术在氨经济方面具有重要的长期作用,仅仅受限于所需的大量投资和建立新设施所需的较长时间。它除了常规H-B电厂的成本外,还需要包括电解水设备的成本。因此要着眼于降低电解设备成本的研究,如质子交换膜水电解制氢(PEM)技术,因其固有的更高的电流密度(大于1A/cm2)而受到业界的青睐,为降低成本提供了几种选择;高温固体氧化物电解技术(SOE),它可以利用H-B工厂的废热,提高氨生产的总体能源效率,但是这项技术仍处于商业化前阶段。

成本方面主要考虑三部分:一是合成氨工厂原本的成本;二是电解水设备设置和运行成本,目前每兆瓦约100万美元。这还是比较高的,如何降低电解槽成本成为关注焦点;第三点就是两种设备的高效耦合。

成熟的电解水技术主要有两类,一是碱性电解技术,另一类就是PEM技术。技术层面上,碱性电解池技术已经十分成熟,降低成本可能性小。只有通过借助传统“三传一反”的思路设计电解装置来增加电流密度,减少设备占用,如此来实现成本的节约。对于PEM技术,本身已经可以实现1A/cm2的工业应用需求,受到工业青睐。开发更便宜的双极流板,质子交换膜以及电池面积都是可以降低成本的点。

此外,利用工厂中合成氨反应的余热来驱动电解水的高温固体氧化物电解技术(SOE)也是一个很有趣的清洁方式。使用该技术合成氨的总体能源利用效率可以达到70%以上。但这种技术的问题有几点:

高温条件下(700-900度)关键部位的长期运行稳定性问题;

间歇式可再生能源供电条件下,如何保证高温电解槽持续高效运行;

和PEM技术的竞争问题,PEM技术可以实现快速开启和关闭,同时兼容中断机制,且不造成停机成本的增加,而高温电解槽由于温度限制显然不具备此优势。

涉及到两种设备耦合的时候,主要考虑的就是可再生能源的间断利用的问题,太阳能,风能都可能受到天气,地域等条件的影响,而且输出不稳定。在我们中国西部地区有许多风电设备,但在早期的时候他们发出的电也常被称为废电,说的就是不能并网运行,持续供电。因此可能需要增加储能装置(比如产氢或其他其他储能形式)以维持整体稳定性和可持续性。

第三代

第三代技术就是采用直接或间接的方式将氮气还原为氨。这可以被称为非哈伯路径的合成氨过程。哈伯路径的核心是利用了氮气和氢气的反应。非哈伯路径指的就是直接将氢源更改为更直接,更源头的水,直接避免了化石能源或电能先产氢再利用的成本损耗。

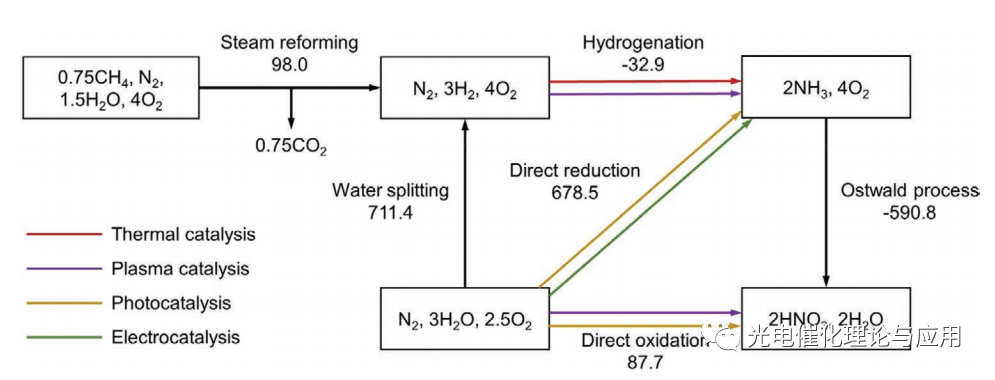

反应路径如下图所示:

催化合成氨及硝酸的可能热力学反应路径

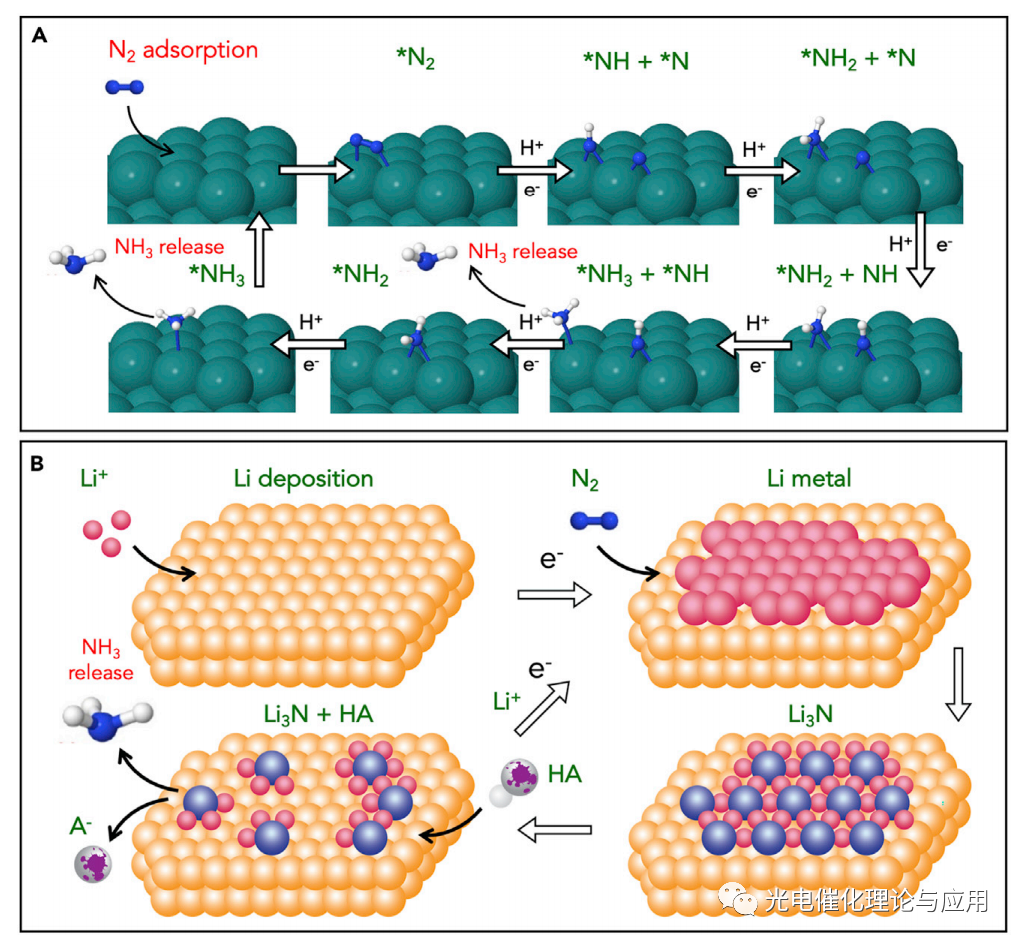

而从反应机理角度考虑,作者主要考虑了两种可能的代表模型。如图四所示。即:

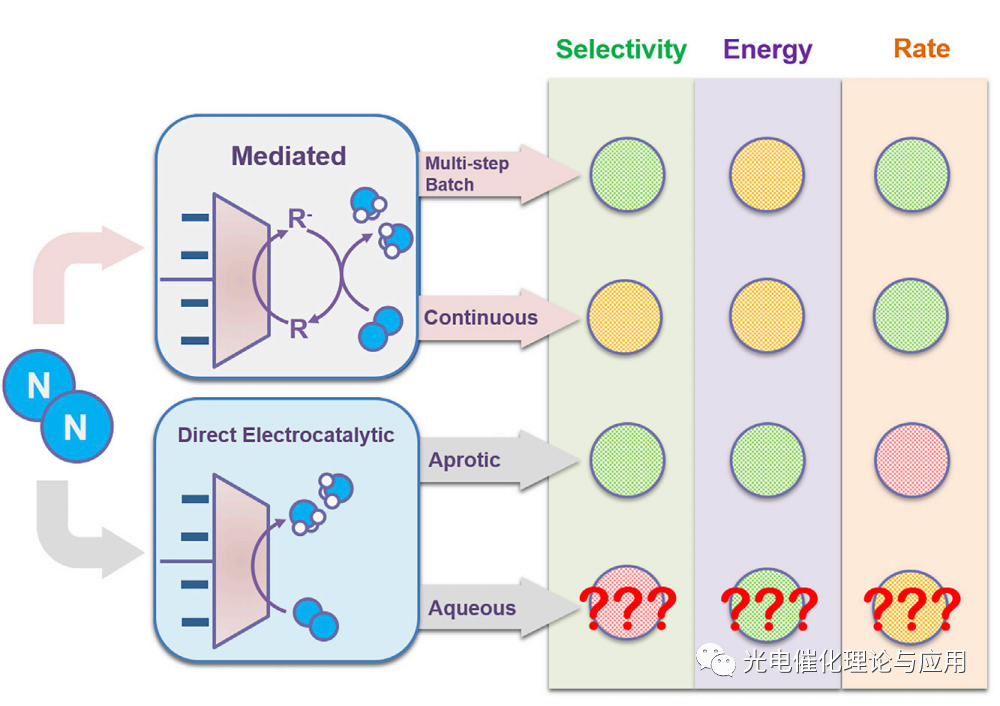

电化学氮还原反应(eNRR),利用电催化剂直接将电子和质子转移到氮气分子上。(质子耦合电子转移步骤)

利用氧化还原介质比如Li+,首先将其还原,通过反应产生氨随后再使介质再生的间接机制。这种介质的作用有点类似于催化剂,同样参与反应过程,但反应前后能够保持不变。关键步骤在于能找到这种合适的中间体。

从实用性角度来讲,如果能够达到一定的产率和选择性,这将是最具备持续性,清洁性的技术,美国能源部REFUEL计划中曾经公布了这一技术的实际应用目标:即在电流密度300 mA/cm2条件下实现90%法拉第效率和60%的能量转换效率。

直接氮还原合成氨反应机理

第三代合成氨技术有几点优势:

对间歇式能源有很强的弹性,成本损耗极低,这是由电解槽技术的本质决定的。

同哈伯法相比,对氮气纯度的要求大大降低。在哈伯法路径中,一点点氧或水的掺入就可能会导致催化剂失活。而在第三代合成氨技术中,氧气的掺入可能只会降低产物选择性,不会对大多数催化剂造成破坏。另外要注意的是,氧气的掺入不一定会导致产物产率降低,反而可能促进反应的进行。

能量利用效率相对于前两代技术而言更高。但过电位的存在是不可避免的能量损耗过程。理论分析表明,合成氨过程的过电位不小于0.45V,在耦合OER电极的条件下,整个电池的损耗将达到2V以上。在满足美国能源部要求的情况下,这意味着每吨氨的电力成本至少为10.5 MWh。

三、其他合成氨技术

光催化氮气还原合成氨一直以来是一个非常活跃的研究领域。但目前存在的问题是,合成氨的产率太低,不适用于大规模的反应装置,同时性能低意味着某些情况下氮氧化物的污染或还原可能导致氨产生的假象,干扰我们的判断。但这是一个合成氨的可以长期发展的战略。尽管大规模化学合成过程中,光直接驱动的工艺有不少缺点,但在密集型工业中可能有用武之地。

另一种可持续氨合成的替代途径是利用固氮酶生物和仿生催化剂,创造一种可能在农业工业中具有一定意义的氨生物技术路线。Nocera等发展了一种生物-无机混合系统,该系统合成氨,可直接在土壤中运行,对植物生长有促进作用。

综述第3代氮还原方法的现状及其应用的发展挑战