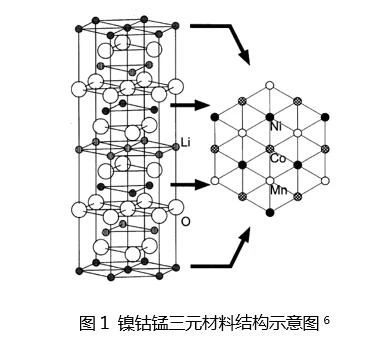

三元材料由于其高能量密度的特点,已成为大多数动力电池首选的正极材料。Ni/Co/Mn的比例对电芯的性能有着重要影响1,2,如图1是镍钴锰三元材料的结构图6,其中Ni含量的增加可显著提升材料克容量,而过多的Ni会与Li产生位错混排,导致锂离子脱嵌困难,电化学性能变差,热稳定性变差;一定含量的Co可以减少阳离子混排,稳定材料层状结构,提升材料电导率,但Co含量越多则会增加材料成本;Mn的加入可以降低材料成本,提升材料安全性和稳定性,同时Mn含量过高则容易破坏层状结构,出现尖晶石相,使循环稳定性变差3-5。

目前由于市场对高能量密度的强烈需求,三元材料正在向高镍(甚至无钴)方向发展,镍含量越高,合成时三元材料表面残留的碱性锂氧化物越多,吸水后形成大量的LiOH和Li2CO3,这些锂盐不稳定,在充放电、高温存储和过充时很容易产气导致电芯鼓胀,造成安全性问题,因此需要在三元材料制作过程中通过掺杂包覆等方法对其进行改性,降低三元材料产气风险,进一步满足市场对电芯安全性的需求。

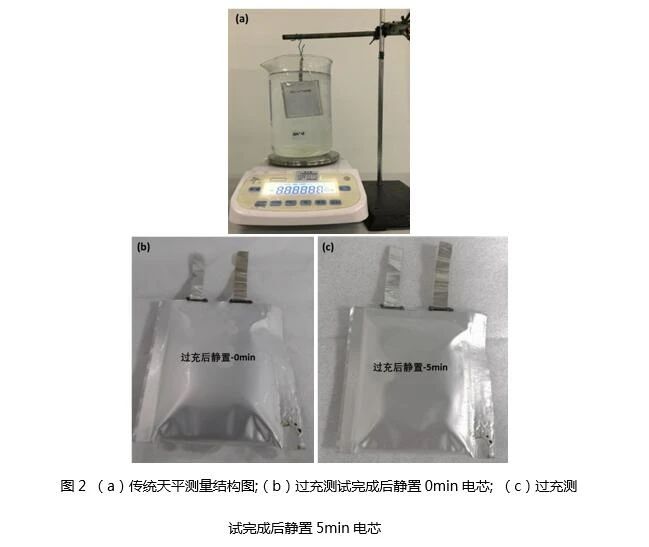

传统方法通常采用单次体积测量法,利用天平间断性的对不同状态电芯进行称重,换算成电芯体积变化如图2(a)。这种非原位方法改变了电芯的实时环境和状态,会造成以下几个问题:

1.单次测量无法准确得到产气起点、拐点和产气速率;

2.测试时间滞后,易造成电芯体积收缩,测试结果偏低,如图2(b)和2(c)所示,鼓气电芯经过5min静置,电芯体积已明显收缩;

3.天平无法放置在高温环境中测量,难以实现电芯高温测试;

4.一个电芯仅能得到一个测试点,如要获取过程数据点,需要耗费大量电芯;

5.此方法对电芯一致性要求较高;

本文通过原位产气体积监控仪,对三元软包电芯在不同温度存储和过充条件下产气行为进行监控,得到准确的产气起始点和拐点,为研发提供一种快速准确评估材料产气性能的方法。

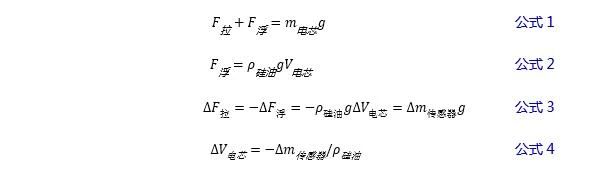

1.产气测量原理

结合牛顿定理(公式1)和阿基米德浮力定律(公式2),通过专用传感器实时测得电芯在充放电过程中的质量变化,进一步换算得到电芯体积变化3(公式3和4)。

其中重力加速度g为9.8m/s2,ρ硅油为0.971g/ml(25℃)。

2.实验设备与测试方法

2.1 实验设备

型号GVM2200(IEST元能科技),测试温度范围20℃~85℃,支持双通道(2个电芯)同步测试,设备外观如图3所示。

2.2 测试方法

对电芯进行初始称重m0,将待测电芯放入设备对应通道,开启MISG软件,设置各通道对应电芯编号和采样频率参数,软件自动读取体积变化量,测试温度,电流,电压,容量等数据。

3.原位监控三元体系电芯产气行为

3.1 存储产气监控

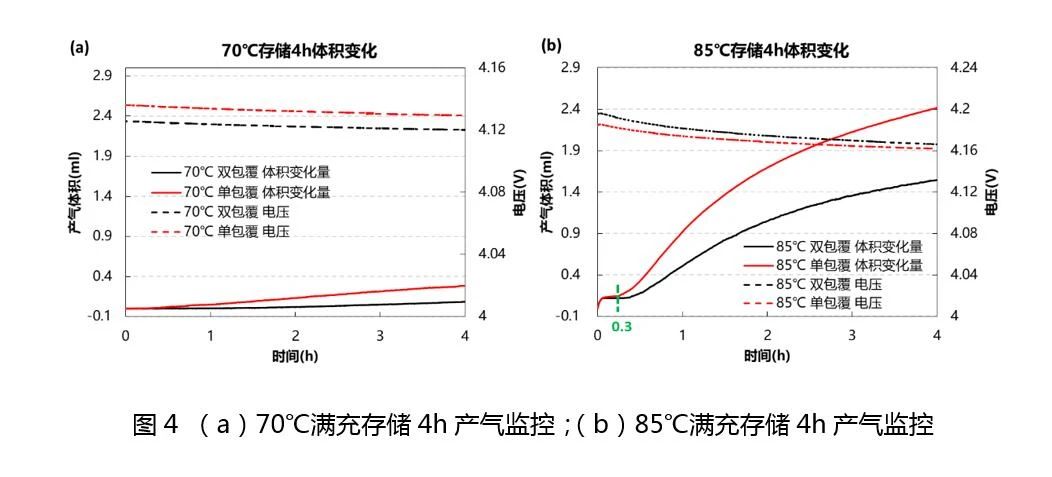

为了进一步提升高镍三元材料的电化学性能和存储稳定性,通常要对其进行不同方式的改性,如掺杂或包覆。如图4是对两种8系高镍三元材料在70℃和85℃满充存储时原位产气监控,这两种材料是对同一三元基材进行的表面包覆改性:包覆一种材料(单包覆)和包覆两种材料(双包覆)。

如图可知在70℃条件下,两种材料的总产气量均小于0.4mL,体积变化百分比约6%,其中单包覆材料的产气量略大于双包覆,而在85℃条件下,大约存储20min后,两种材料产气量均开始显著增加,存储4h后,单包覆材料的总产气量达到2.4mL,体积变化百分比约46%,双包覆材料的总产气量为1.5mL,体积变化百分比约27%, 这说明双包覆方式对抑制高镍材料的高温存储产气有显著的效果,后续可在此方向上进一步改进三元材料的稳定性。

因此,采用原位方法连续监控存储产气行为,可获得产气起始点和最大点,有助于研发人员针对性的开展下一步研发工作。

3.2 过充产气监控

为了提高电芯的能量密度,高镍三元材料朝着高电压方向发展,但在高电压条件下,如何保持高镍材料的结构稳定性是一项重大挑战。监控高镍材料的过充产气行为是评估材料结构稳定性的一种表征方法。如图5是两种高镍材料电芯在45℃条件下过充的产气体积变化。

从图5(a)可看出两种材料在100%SOC以内均保持很好的结构稳定性,无产气行为,图5(b)为放大100%~120%SOC范围内的曲线,可发现高镍1在108%SOC (对应电压4.5V)位置处开始产气,而高镍2在115%SOC (对应电压5V以上)位置处开始产气,这说明高镍2能在保持结构稳定的情况下,适应更高的充电电压,释放更多的容量,更有利于提升电芯的能量密度。

因此,采用原位方法连续监控过充产气行为,可得到产气起始点对应的电芯SOC和电压,有利于研发人员针对性的开展下一步研发工作。

4.总结

本文采用一种可控温双通道原位产气体积监控仪,监控三元电芯在不同温度存储和过充条件下的产气行为,可得到准确的产气起始点和最大点,以及产气开始时对应的电芯SOC和电压,为研发提供一种快速准确评估材料产气性能的方法。