塑性成形是燃料电池超薄金属极板加工的通用方法,如机械冲压、软模成形等。因成形质量高、成本低和回弹少等特点,液压成形已成为一种潜在的金属超薄极板批量化生产工艺。

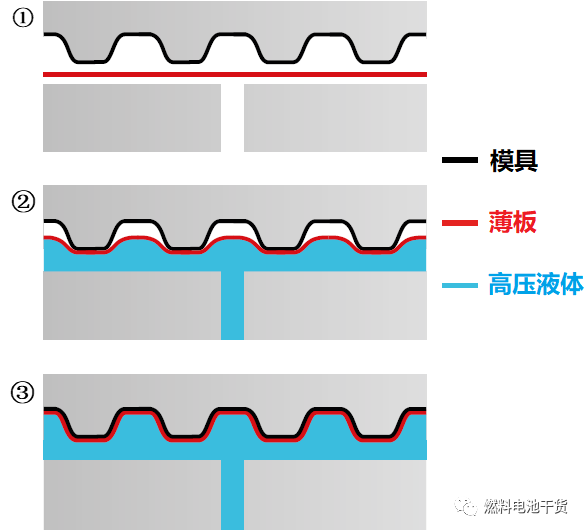

液压成形示意

相比石墨极板,金属极板因其高比功率、良好成形性、成本低、强度高、自启动能力强等特点,逐渐在车用燃料电池中得到更大规模应用。金属成形方法通常有铸造、塑性成形、机加工、焊接、注射成形、3D打印、粉末冶金和半固态成形等方法。质子交换膜燃料电池用金属双极板成形通常基于不锈钢或钛薄板基材,采用塑性成形方法,如传统机械冲压、软模成形、辊压、液压成形、电磁冲压、电化学蚀刻等方法。

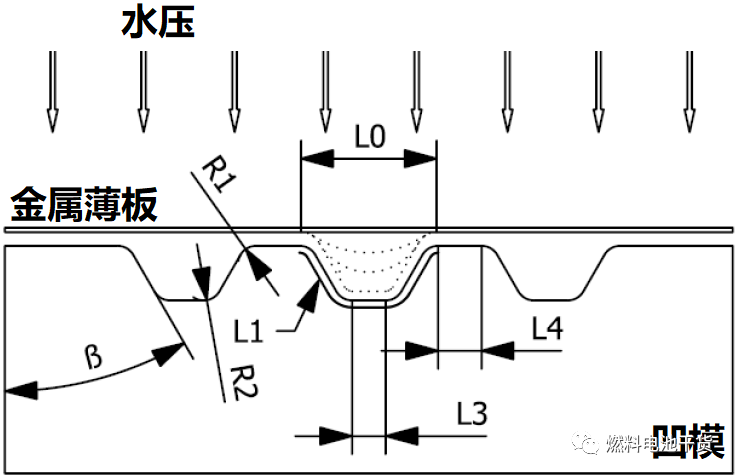

液压成形是采用高压液体作为工作介质用于板材或管材成形的一种低残余应力塑性成形方法,仅使用凹模或凸模,液体介质作为凸模或凹模,如下图所示。相比传统机械冲压、软模冲压,液压成形(Hydroforming press)具备成形质量高、成形极限高、模具制造周期短和成本低等特点,具体描述如下:

1.单步成形(冲压系统紧凑),冲压工序成本低

2.单个成形模具,模具成本低

3.金属基材和模具冲击应力小,模具寿命延长

4.避免金属接触冲击,可实现预涂基材冲压

5.成形工艺与所有金属兼容,适用基材范围广

6.单步冲压过程成形不同部分,周期短

7.成形和歧管穿孔、孔冲切等步骤需分开

8.可成形传统冲压方法无法实现的精细特征

9.重复精度(一致性)高,且生产参数调节灵活

10.工艺柔和,薄板基材厚度可薄至50 μm

液压成形步骤

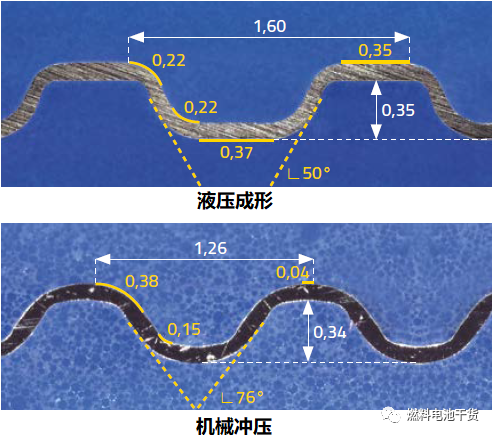

液压成形中,由于高压液体施加在薄板基材上的力分布均匀,因此可实现最佳的板厚分布,减少传统冲压过程中的应力集中。成形圆角较小,可实现最佳的成形质量,并确保材料的回弹力较低。与传统冲压方法相比,高压液态介质还可保护材料表面,这对于预表面处理(precoated)薄板基材的成形相当重要(传统冲压方法中,通常先冲压后进行表面处理)。

0.1 mm Sandvik Sanergy LT(316L)薄板成形对比(@Graebener)

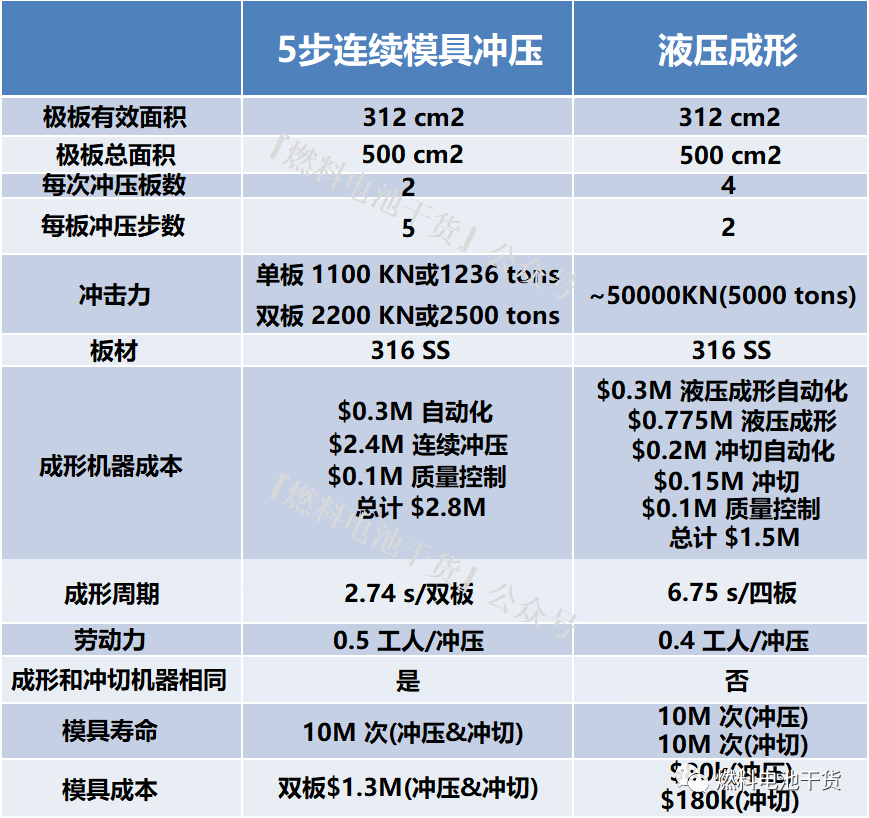

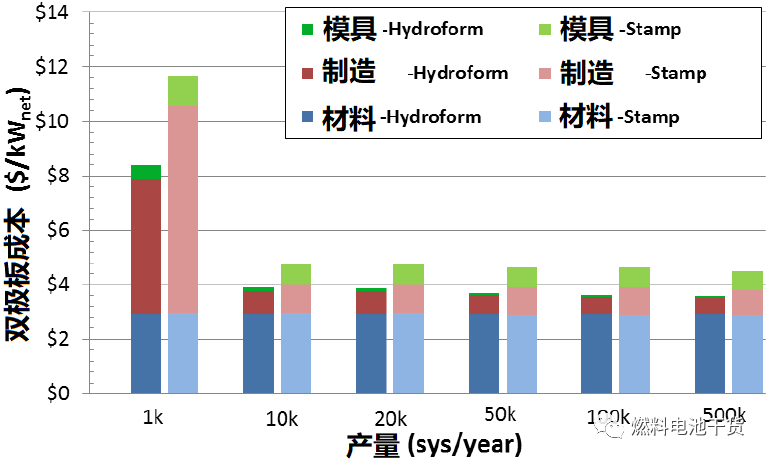

美国著名咨询机构SA公司曾在2017年对金属极板液压成形与5步连续冲压技术进行了全方位对比。在该项研究中,SA公司综合了Borit NV和Grabener两家公司的技术特征和成本构成等情况。如下表所示,液压成形工艺在压机和模具成本上具有相当大的优势。液压成形工艺中低成形速度带来的成本劣势可被单个冲压行程中成形零件数量的增加所抵消。总体而言,液压成形工艺在较宽的生产率窗口内保持较低的零件成本。与5步连续冲压工艺相比,以每年50万套FC系统计算,潜在的成本降低幅值达0.91 $/kW(3.59 $/kW对4.50 $/kW)。

液压成形和5步连续冲压对比

液压成形与5步连续冲压成本对比(2017年)

设计原则

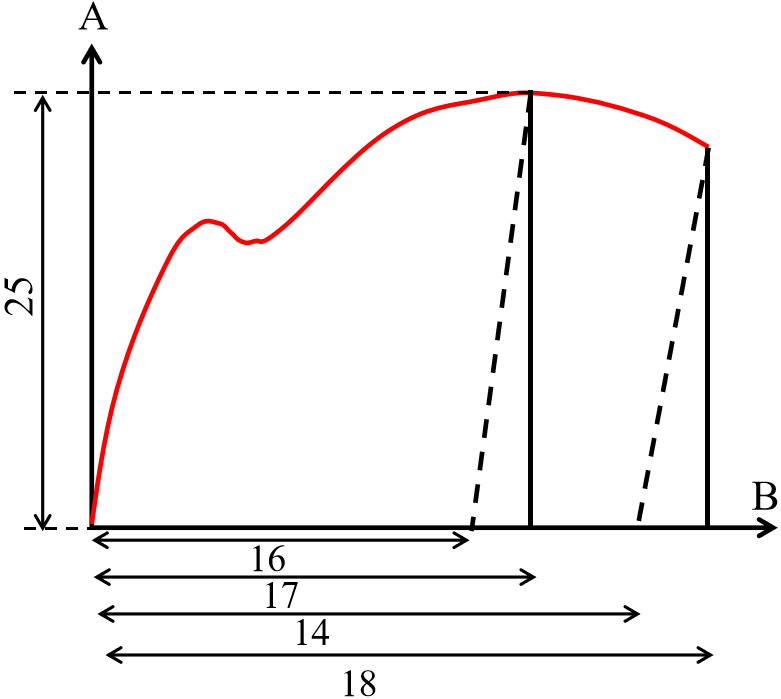

液压成形的基本过程为水压将平坦的薄板基材压入凹模或凸模中。根据标准EN 1005/ISO 6892,影响该过程的最关键材料参数为基材材料的延伸率(Ag)。典型的应力-应变曲线如下图所示,标记16为延伸率,即最大应力标记25处的非比例延伸率。超过延伸率Ag,材料将发生严重减薄或破裂。

典型应力-应变曲线(A:应力;B:延伸率)

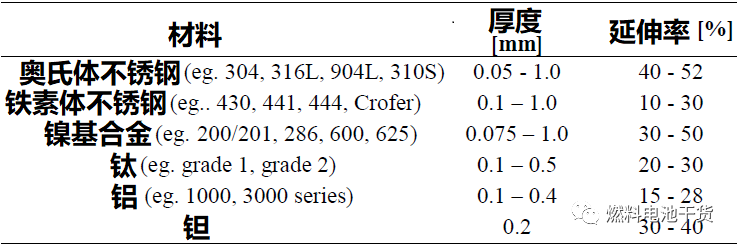

不同金属材料延伸率各异,因此成形质量很大程度上取决于薄板基材。下表概述了用于燃料电池双极板成形的金属基材参数,包括厚度范围和延伸率。注意,对于大部分金属材料,有关厚度均匀性和延伸率的标准规格允许参数范围变化较大。因此,正确的材料特性规格和进行质量检查对于获得高一致性的产品非常重要。

成形材料、厚度和延伸率

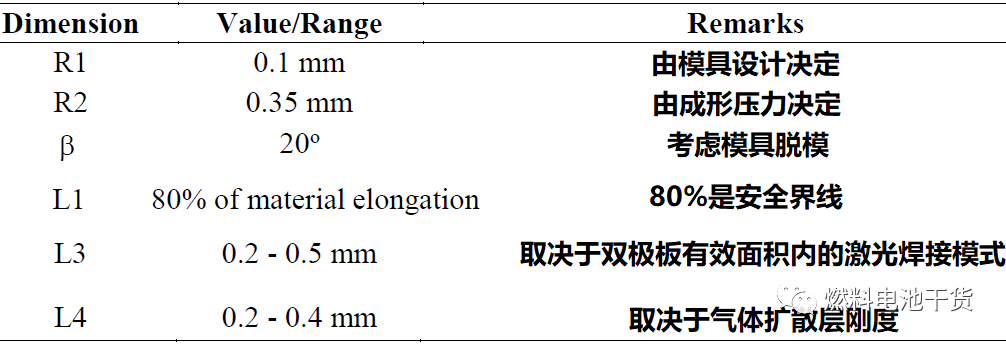

在金属薄板液压成形设计准则中,成形尺寸如下图所示。参数L0是流道跨度(槽宽),并用作确定其他各项尺寸的起点。伸长率E定义为材料的原始长度(L0)与成型后的长度之比,即E(%)=(L1/L0)-1。液压成形的另一个重要方面是由于金属基材不会在工具体(模具)表面滑动,该工艺适合预涂基材成形,模具的摩擦对涂层损坏最小。尺寸R1和R2由成形过程和模具设计/制造决定。参数L3和L4主要由双极板和电堆的功能要求决定,分别影响与另一侧极板和气体扩散层的电接触。众所周知,材料变薄是成形过程的关键因素,但需注意设计参数中并不包括材料变薄影响。下表为比利时Borit公司成形0.1 mm厚不锈钢316L的相关尺寸。

液压成形尺寸

0.1mm厚不锈钢316L成形尺寸

成形公差和一致性

液压成形工艺可显示出极好的成形公差和板间一致性。据全球著名燃料电池金属极板加工商Borit介绍,其液压成形过程失效模式及影响分析(PFEMA)显示,成形公差主要受制于加工过程中的模具精度和成形压力。控制模具尺寸精度是产品符合客户所提公差规格的关键所在,2017年Borit报告其模具精度达到5 um公差。在成形过程中,需对水压进行在线测量,以确保零件完全成形。液压成形模具的磨损可得到最大控制,据Borit在2017年介绍其测量结果显示每10万个冲压行程模具的磨损在1 um内。

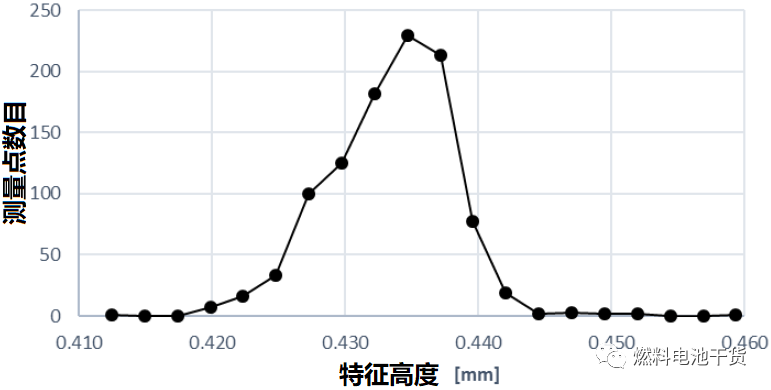

成形结构高度测量

为确定成形极板的成形误差和一致性,对每批30块板进行测量(每块板的40个预定位置进行测量)。上图显示了测量的高度分布情况,在每块板上40个预定义位置测量的成形误差约为21 um,在30块板上(相同位置)成形高度一致性为18 um(Cpk均取1.66)。(文中引用数据为2017年)

上一篇:宁徳时代与比亚迪的针刺测试风波