01

技术背景

燃料电池电堆低温冷启动是限制燃料电池发展的难题,其在低温(0℃以下)环境工作时,反应产生的水易结成冰堵塞催化层,进而阻碍电化学反应进行,甚至会破坏质子交换膜,导致冷启动失败。如何克服这一难点,实现快速高效的冷启动,是燃料电池发展的重要技术方向。本文通过搭建大功率电堆(≥150kW)测试平台来进行冷启动试验能力验证,并对试验过程中的典型问题进行研究,旨在探索安全、可靠的冷启动试验方法。

02

电堆低温冷启动测试平台的搭建过程及样品处理

2.1搭建过程

传统冷启动测试需要将整套设备及测试样件放置在极寒地区,目标温度具有不可控性,且耗费巨大人力物力;其次测试成本较高,目前国内满足大功率电堆冷启动的设备较少,可将进口电堆测试台(绿光G900)和国产3m³环境舱相匹配,搭建舱内冷却系统,并集成温度、压力传感器进行监测,同时将冷却系统与测试台架相连,使用PID和动态运算法进行控制。另选择特制耐低温阴阳极出口管路,便于对管内气体进行温度监测与控制,使排出的气体不会形成冰晶穿刺背压阀膜片造成背压阀失效或物理损伤。

图1 冷启动主要测试设备

图1 冷启动主要测试设备

2.2样品处理

先对电堆进行初始性能测试,再移至环境舱内,连接电堆与测试台架管路以及冷却系统后,加注防冻液,并连接负载与通讯模块。其次设定安全联动参数,如阴阳极进出口压差、温度、单片电压报警值与停机值等。接着对电堆阴阳两极进行保压,时长15min,压降≤3kPa,若不符合要求应立即用检漏液查寻漏点并及时紧固。然后在低电密下利用干气对氢空侧进行吹扫,排出堆内残余水汽,使用阻抗测试仪监测电堆阻抗,要求单片内阻≥3mΩ。最后进行低温存储,存储时长不得低于12h。

03

冷启动试验方法介绍

存储结束后,观察电堆冷却腔进出口温度,若温度与环境舱温度温差在±1℃以内,打开水泵运转防冻液流量,输入电堆基本参数后开始冷启动试验。试验按以下方法进行:

a)将阴阳极气体模式切换为干气状态;

b)打开自动化程序,并观察程序运行步骤;

c)逐步通入0.3A/cm2进气流量,阳极压力设定80kPa,阴极压力设定60kPa;

d)进入LB-CTRL模式,以10A/s的加载速度设定电流,并观察该电流下的单片电压状态是否良好;

e)若单片电压大于0.2V,稳定30s后继续加载至指定电密,反之降载保护单片电池;

f)加载至指定电密后,观察电堆平均电压、单片最低电压与功率是否符合要求,并维持300s;

g)最后降低电流、气体压力、流量,吹扫至安全电压后关机。

注:测试过程中,程序通过负载采集和高动态运算实时反馈电堆电压、电流、单片电压、功率等参数,以便判断该电堆启动过程是否正常。

04

测试平台影响因素分析

电堆在冷启动测试过程中存在多方面影响因素,例如气体流量、温度与压力等。

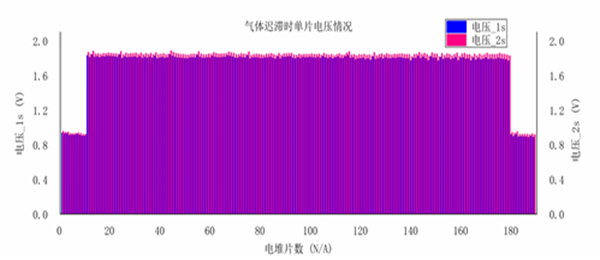

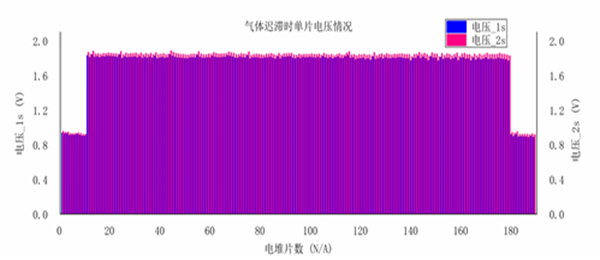

4.1 气体流量

低电密下,气体进气需求小,且管路较长,因此气体供应存在迟滞现象,约为0.5s~1s,未导致欠气反应。低电密后,迟滞现象大大减少,如图2所示。程序根据设定值与实际值的差值自行判断流量是否达到所设要求,达标后保持电堆稳定运行5s,检测各单片电压是否良好,合格后方可进行拉载。判定过程均由自动化程序进行,非紧急情况人为不得干预。

图2 气体迟滞时单片电压状态

图2 气体迟滞时单片电压状态

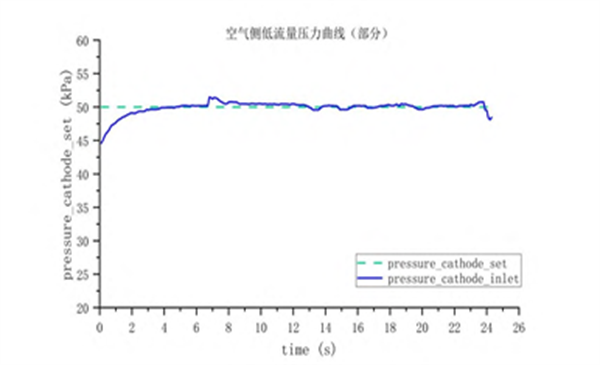

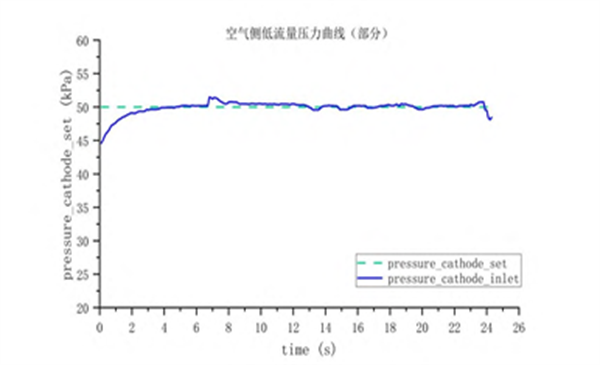

4.2 气体压力

管路长度的增加,导致压力控制具有误差性。测试台架的压力是由高精度背压阀和传感器形成闭环进行控制。通过增加传感器的数量,形成多点控制,再经过PID调节与高动态运算同步进行来维持精度要求。冷启动测试过程中,在低进气流量下进行压力控制时会存在压力控制迟滞现象,迟滞时间约为1~3s,影响较小,如图3所示。低电密后,增加或降低进气流量时,压力控制均在可控范围内,能够满足动态快速变化。

图3 低进气流量压力控制曲线

图3 低进气流量压力控制曲线

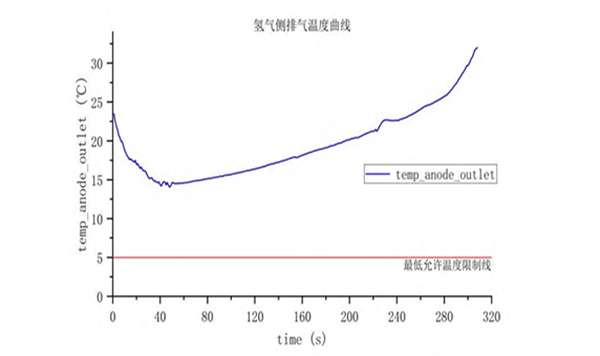

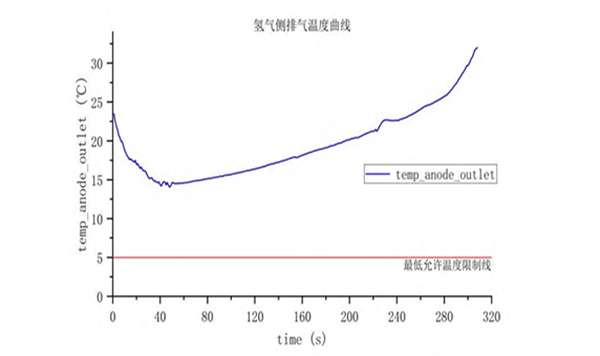

4.3 气体温度

现场测试台架增加了氢空侧管路长度,同时也增加了温度采集的不一致性,故需增加多点位温度传感器,并将其中一个或多个传感器设置为控制闭环点,可使温度控制更加准确。传感器增加后,发现低电密时温度采集存在误差,但误差在可控范围内。根据原有台架设计,在进入背压阀前的第一个传感器采集的排气温度均高于5℃,如图4,满足原有的设计需求。

图4 氢气侧排气温度传感器数据

图4 氢气侧排气温度传感器数据

05

总结

通过进口电堆测试台与国产环境舱相结合,并匹配舱内冷却系统搭建的大功率PEMFC冷启动测试平台,成功运用在低温试验中,大幅度降低了成本。本次试验存在一些典型问题,如低电密时进气流量均匀分布时间久;气体流量不足时压力控制缓慢;温度采集存在误差等因素均会影响测试结果。因此,在搭建测试平台时,还需考虑台架与环境舱的相容性,冷启动模块的集成度与动态响应速度,进而全面提高冷启动试验的成功率。

上海汽检氢能与燃料电池检测研究实验室配备了100kW~400kW大功率燃料电池堆的测试能力,配合振动试验台、环境试验箱,能够模拟高低温、高低湿、振动冲击等试验环境条件,进行燃料电池模块性能验证、低温冷启动、环境适应性、车辆道路运行工况模拟试验能力,满足客户燃料电池模块开发及DV试验需求。