[汽车总站网 www.chianautoms.com欢迎你]

在新能源汽车赛道上,燃料电池汽车凭借零排放、高功率密度的优势成为备受瞩目的 "未来之星"。但当一辆燃料电池汽车在行驶 12000 小时后面临性能大幅衰退时,你是否想过如何在实验室里用更短时间、更低成本模拟这种衰退过程?今天我们就来拆解剖析车用燃料电池电堆加速衰退测试的核心技术。

一、燃料电池的"寿命之痛":从 12000h 到 29000h 的差距

质子交换膜燃料电池(PEMFC)作为理想的绿色动力源,却被 "寿命短板" 卡住了商业化脖子。目前我国燃料电池平均寿命约12000小时,而国外先进水平已达29000小时。更棘手的是,5000 小时的 60kW 电堆寿命测试成本就高达百万级,这让研发厂商陷入 “测不起、等不起”的困境。

为什么寿命测试这么贵?

因为传统测试需要模拟车辆全生命周期的复杂工况,从- 30℃的低温启动到80℃的高负荷运行,从城市道路的振动到高原地区的低气压环境,每一项都需要长时间验证。而加速衰退测试的核心,就是用更高效的方法在实验室复现这些老化过程。

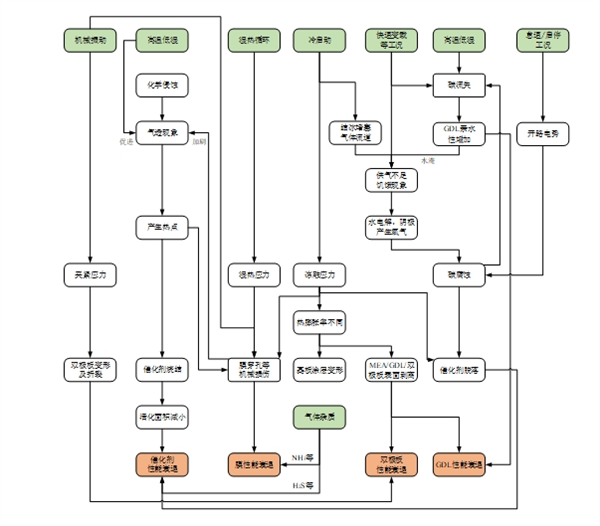

二、揭开衰退真相:环境与工况的 "双重暴击"

2.1环境条件:看不见的杀手军团

机械振动:机械振动会加速质子交换膜的机械损伤,造成膜撕裂和膜穿孔,促使膜状态的进一步劣化。不仅如此,机械振动还会导致夹紧应力的异常变化,造成双极板变形甚至折裂,直接影响燃料电池性能。

高温低湿:高温低湿环境对燃料电池损伤大:其一,促进化学侵蚀,使质子交换膜现裂痕凹坑,反应气体穿过产热点,致膜穿孔、性能衰退,且热点让 Pt 催化剂烧结,颗粒变大、活化面积减,催化剂性能降;其二,致碳流失,GDL 孔隙变大、亲水性增,水阻气体传输,供气不足促水电解,碳基氧化腐蚀成恶性循环,加速性能衰退,还致催化剂脱落。

低温冻融:低温环境对燃料电池考验严峻:水在膜中冻结影响导电性,反复冻融循环致膜裂痕、针孔等不可逆机械损伤,还会使催化剂颗粒脱落、活化面积减小。同时,冻融应力导致膜电极等部件剥离,冰堵塞气体流道致供气不足,引发碳腐蚀,加速性能衰退。

气体杂质:H2S 会让催化剂 “中毒”;NH3则像“质子阻断剂”,即使百万分之几的浓度也会导致膜传导能力骤降。

2.2操作工况:运行中的 "隐形损耗"

启停与怠速:高电位下碳腐蚀速率飙升,铂(Pt)催化剂如同 "雪崩" 般脱落,沉积后进一步减少活性面积,使得催化剂性能衰退,碳腐蚀也会导致GDL的碳流失,加速电堆性能的衰退。

高低功率稳态运行:高功率产水使质子交换膜吸水膨胀,低功率脱水让膜收缩干燥,频繁变化如同 "反复揉皱的纸",最终导致膜的疲劳破损。

快速变载:频繁的负载波动与低湿工况会加快气体扩散层的碳损耗进程,进而引致其性能劣化。此外,当燃料电池处于快速变载状态时,易出现供气短缺问题,这会加剧碳基材料的氧化腐蚀程度,最终致使燃料电池性能衰退。

三、加速测试的 "两大流派":试验派与模型派的较量

3.1试验派:用极端工况逼出弱点

工况对比法:通过对比加速劣化试验与常规试验的衰减程度,算出加速倍数,进而预测膜电极组件的寿命。

环境耦合法:通过统计车辆运行与气候情况,将整车能量分配模型、系统仿真与实测结合,整合负载输出、气候类型、启停频次等数据,形成加速测试工况,高效验证耐久性,能针对某一车型和运行地区获得高准确度的耐久性加速测试结果。

参数跟动法:基于实际空气压力工况,对试验电流变载工况进行更新。该方法采用跟动空气入口实际压力的目标电流变载工况对燃料电池进行耐久性测试,提高了燃料电池耐久性测试的可信度。

上海汽检氢能与燃料电池检测研究实验室已具有覆盖400 kW以下全功率段电堆耐久测试能力,具备常规性能测试能力、条件敏感性测试能力、动态耐久测试能力等。除此之外还具有低温冷起动测试能力、盐雾测试能力、环境温湿度测试能力、IP防护等级测试能力、振动冲击测试能力、“性能+振动+环境温变”三综合测试能力。一站式满足燃料电池电堆的生产研发过程中的设计验证(DV)测试需求。

3.2模型派:用数据预测未来

衰退建模:解析实际运行数据,建立电压衰减模型,通过数学模型预测寿命。

神经网络仿真:对较短试验时间的燃料电池整车实验数据进行仿真并建立预测模型,对燃料电池耐久性能进行分析。

电化学表征:构建基于电化学活性表面积(ECSA)的模型,输入电压、湿度等参数,就能算出电堆 "健康分数"。

四、未来展望:让加速测试成为产业 "加速器"

当我们把衰退机理拆解成逻辑链图,从环境条件到材料变化再到性能表征,每一个环节都藏着提升寿命的钥匙。加速衰退测试不仅是节省成本的工具,更是推动技术突破的 "显微镜"—— 通过精准模拟老化,我们能更快优化电堆控制方案、开发新材料、搭建更合理的模型。

此外,从操作工况和环境条件的角度归纳现有的加速衰退测试方法,能够帮助理解燃料电池寿命测试的影响因素,为燃料电池加速衰退测试方法的研究提供参考,同时也为燃料电池汽车产业化发展,促进燃料电池技术的商业化应用提供了有力支持。

随着测试方法的迭代,或许不久的将来,我国燃料电池寿命突破 30000 小时大关不再是梦想,而这把打开商业化大门的钥匙,就藏在这些看似枯燥的加速测试数据里。

[汽车总站网 www.chianautoms.com欢迎你]