[汽车总站网 www.chianautoms.com欢迎你]

在全球碳排放控制背景下,可再生氢制取及多场景应用正在提速。主要国家和地区相继发布氢能战略,重点发展可再生氢,并推动可再生氢与传统技术路线的平价竞争。受政策和应用推动,中国各地加速规划可再生氢项目、研发电解槽相关设备。本文系统回顾了国内氢能政策、可再生氢生产发展以及电解槽市场现状,深入剖析中国可再生氢产业存在的问题并提出发展建议。

一、我国可再生氢发展情况

截至 2024 年底,我国可再生氢产业在政策引领和多领域应用方面取得显著进展。政策方面,国家层面发布了中长期规划,目标到 2025 年实现 10 万~ 20 万吨的可再生能源制氢量,并在工业领域推广可再生氢应用。同时,我国正在积极开展氢能领域标准建设,推进可再生氢产业高质量发展。

(一)政策引领,多部门支持可再生氢发展

国家和地方发布顶级规划、实施方案等文件,有序推进氢能产业高质量发展。国家层面,国家发展改革委、国家能源局发布《氢能产业发展中长期规划(2021—2035 年)》,目标到 2025 年可再生能源制氢量达 10 万~ 20 万吨 / 年,到2030 年可再生能源制氢广泛应用,到 2035 年可再生能源制氢在终端能源消费中的比重明显提升。作为氢能产业“1+N”政策体系的重要组成,工信部、国家发展改革委、国家能源局发布《加快工业领域清洁低碳氢应用实施方案》,目标到2027 年工业领域工业副产氢和可再生能源制氢等清洁低碳氢应用装备支撑和技术推广取得积极进展。氢能正式写入《中华人民共和国能源法》,纳入能源体系管理,支撑氢能产业高质量发展。多部门发布政策,在能源电力、化工炼化、装备制造、交通运输等多个领域政策中统筹衔接,对氢能产业予以指导和支持,如2025 年 2 月,工信部《新型储能制造业高质量发展行动方案》指出“适度超前布局氢储能等超长时储能技术”。地方层面,各省级政府通过差异化手段,支持可再生氢发展,如在制度方面放开可再生能源制氢在非化工园区建设;在补贴方面给予可再生氢产品补贴、配套奖励或电价优惠等。

(二)示范引领,可再生氢实现多领域应用

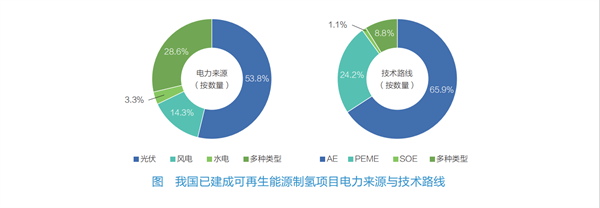

我国工业领域可再生氢发展进入实质性运行阶段,实现多领域应用。根据国能氢创数据,截至 2024 年底,我国已规划超过 600 个可再生能源制氢项目,其中建成运营项目 94 个,合计可再生氢产能超 12.5 万吨 / 年(电解槽装机量约1,150 兆瓦)。已建成运营可再生能源制氢项目电力来源以光伏发电为主,项目数量占比 53.8%;技术路线以碱性电解水为主,项目数量占比 65.9%。应用方面,国家能源集团宁东可再生氢碳减排示范区一期项目投入应用,所产氢顺利并入煤制合成氨装置,全线打通电-氢- 化系统;大唐集团多伦 15 万千瓦风光制氢一体化示范项目产氢成功;中国石化新疆库车示范项目贯通光伏发电、绿电输送、绿电制氢、氢气储存、氢气输运、绿氢炼化等绿氢生产利用全流程;450 立方米高炉富氢冶炼工业化应用示范项目在河北昌黎县建成投产。同时,我国氢能及氢基能源基础设施和服务体系不断完善。上海港、锦州港等港口积极拓展新型基础设施(甲醇、氨加注、储存)建设;国家能源集团在上海成立氢基绿色能源交易平台。

(三)装备引领,电解槽实现技术迭代突破

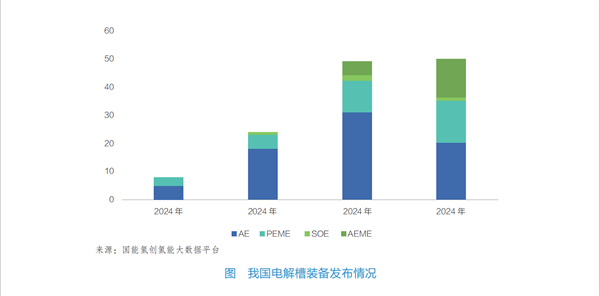

我国电解槽呈现技术多样化、设备高端化、主体多元化等趋势。技术多样化方面,我国主流电解槽(碱性电解槽、质子交换膜电解槽、固体氧化物电解槽与阴离子交换膜电解槽)均有应用,如宁东可再生氢碳减排示范区一期项目应用 20 套 5 兆瓦碱性电解槽;达茂旗 20 万千瓦新能源制氢工程示范项目应用11套5兆瓦碱性电解槽与 5 套 1 兆瓦质子交换膜电解槽;中原油田百千瓦级固体氧化物电解水制氢侧线装置实现示范运行;亿纬氢能 50 千瓦阴离子交换膜电解槽发货湖北金泉用于还原炉用氢。同时,我国碱性电解槽也由圆形逐步拓展至方形、插片式等多种方式。设备高端化方面,我国电解槽单槽规模逐步扩大,如碱性电解槽单槽由 2.5 兆瓦 /5 兆瓦提高到 6 兆瓦、10 兆瓦,2024 年最高实现单槽 25 兆瓦;质子交换膜电解槽单槽由千瓦级提高到兆瓦级,2024 年最高实现单槽 2.5 兆瓦;固体氧化物电解槽、阴离子交换膜电解槽单槽已实现百千瓦级,个别阴离子交换膜电解槽单槽已达到兆瓦级。参数方面,碱性电解槽最高电流密度已可达到万安 / 平方米,最低能耗可达到 3.9 千瓦时 / 标方以内,5 兆瓦单槽质量最低可做到 17 吨以内。主体多元化方面,市场格局向绿电供应方(如隆基氢能、阳光氢能)、资源方(如航天工程、石化机械)、燃料电池企业(如亿华通、氢晨科技)转变。根据国能氢创统计,截至 2024 年底,我国已有超 300 家电解槽企业,其中 2024 年,相关企业共下线 50 套电解水制氢产品新品,其中碱性电解槽达 20 套,阴离子交换膜和质子交换膜电解槽增速较快。

(四)标准引领,助推我国可再生氢产业高质量发展

我国积极开展可再生氢产业与装备标准建设。产业方面,《低碳氢、清洁氢与可再生氢标准与评价》(T/CAB 0078—2020)、《氢基绿色燃料评价方法及要求》(T/CAB 0319—2023)团体标准发布实施,分别对低碳氢、清洁氢和可再生氢、氢基绿色燃料的要求和评价方法等提出量化标准;绿色甲醇、绿色合成氨入选国家能源局《2024 年能源领域拟补充立项行业标准制修订计划》。电解槽装备方面,中国氢能联盟开展“氢能领跑者”行动,计划通过为氢能技术装备企业提供测试认证一站式服务,完善并提升氢能装备技术检测、认证、应用等领域基础服务能力,近 20 家企业完成测评,发布《碱性水电解制氢系统碳足迹评价方法及要求》,为界定碱性水电解制氢系统碳足迹核算边界、排放源、核算方法与数据获取等奠定方法基础;《可再生能源水电解制氢系统技术要求》获批推荐性国家标准。零部件方面,《电解水制氢用电极性能测试与评价》(GB/T 45092—2024)已获批发布,《电解水制氢用质子交换膜》(20221026-T-469)正在批准中。

二、我国可再生氢发展存在问题

(一)可再生能源制氢制备经济性有待提升

我国在可再生氢方面存在一定降价空间。可再生氢成本主要由电力成本、装备投资和运营维护成本构成,其中电力成本占比约 70%。尽管我国可再生能源成本已显著下降,但可再生氢整体成本仍然偏高。根据中国氢价指数,我国可再生氢集中的东北与西北地区 2024 年加权平均成本已降至 18.4 元 / 千克,但仍高于当地化石能源制氢成本。导致可再生氢经济性不足的主要原因包括:我国电解槽发展以碱性电解槽为主,对波动性可再生能源适应性较差,需要接入部分网电,导致用电成本增加;部分项目基于下游应用需求,增加储能设施投入以消除可再生能源出力波动,进一步推高可再生氢制取成本。此外,我国存在可再生氢供需错配现象,而跨区域、长距离储运问题暂未有效解决,增加了下游企业的用氢成本;“碳 - 氢”市场暂未打通,碳减排收益无法实现,降低高排放行业实施可再生氢改造的积极性。

(二)电解槽装备核心技术研发能力待突破

我国在电解槽性能提高及零部件优化方面存在提高空间。碱性电解槽(AE)方面,我国技术整体成熟度较高,AE 极板、密封垫片已实现自主化;但聚苯硫醚(PPS)隔膜自主化程度较低,新一代复合膜尚处于商业化验证阶段,需加快技术开发,推动电解槽迭代升级,扩大运行范围、提升宽范围适应性,开发大功率、高效率、高稳定性的装备,形成系统性、自主化的完整产品体系。质子交换膜电解槽(PEME)方面,我国尚处发展早期,电解槽用关键材料(如质子交换膜、催化剂)对外依存度相对较高,需加强市场验证,提升电解槽关键材料及组件性能及自主化水平,开展低铂、铱含量催化剂研发。固体氧化物电解槽(SOE)技术运行温度高、技术链条长,需向低温化发展,提高槽体与系统集成能力与稳定性。阴离子交换膜电解槽(AEME)方面,需加强机理与理论研究,提升电解槽性能与长时稳定性。此外,我国仍需加强包括海水制氢、多种电解槽(如 AE 与 PEME)混联、多对一方案在内的研究。

(三)电解槽与化工生产设施整合研究待加强

我国在电解槽与化工生产设施的整合方面面临技术挑战。目前,我国化工生产主要采用化石能源制氢,工艺成熟、应用广泛。可再生能源制氢在化工领域目前主要采取小规模存量替代,大规模替代可能会存在与化工装置安全管理“割裂”的矛盾。两者“整合”不仅要考虑涉及电解槽的设计与运行,还要考虑化工生产的安全性、稳定性、连续性等特定需求。具体来看,氢气是一种易燃易爆的气体,在电解槽与化工设施的整合过程中需要设计如泄漏检测、自动切断阀和通风系统等有效的安全措施,以防止氢气泄漏引发的安全事故;可再生氢生产易受到电力供应波动影响,需采用增加储氢装置等手段保证化工生产过程中的连续、平稳物料供应;不同的化工反应堆反应条件有较为严格的要求,包括反应温度、反应压力、反应物浓度等,电解槽的运行参数设置需要与之相匹配,以确保化工反应的高效运行。此外,我国当前对副产氧重视程度略有不足,多数项目副产氧排空,未能有效利用。

(四)电解槽与可再生氢标准与认证体系待完善

我国在建立完善的标准与认证体系方面已刻不容缓。目前,面对快速增长的氢能需求,电解槽装备研发及可再生氢项目落地已成为我国实现“双碳”目标和绿色能源转型的重要抓手。然而,当前市场竞争加剧:一是部分企业为争订单,报出价格甚至低于当前成本价,虽然这种策略短期内可能通过跑量获客,但长远来看,低价竞争会无力支撑产品高质量研发和生产,破坏行业健康发展生态;二是部分企业为追求吸引客户,虚标产品技术性能,部分核心指标被过分夸大,使得采购方难以分辨真实性能数据。上述行为不仅扰乱市场,还导致消费者对行业产生不信任感。此外,由于当前市场缺乏通用的技术标准及性能评价指标,电解槽的生产和使用缺乏明确参照,增加了产业链协同难度,长此以往,不利于行业的健康发展和国际竞争力与话语权的提升,增加我国电解槽装备在进军国际市场难度。

三、发展建议

目前,我国化石能源制氢存量市场巨大,可再生氢技术不断突破,项目规划数量逐步增长。根据各省级政府氢能规划,2030 年前将实现可再生氢产量超200 万吨。据国能氢创统计,截至 2024 年底,我国各地已规划和建设超 600 个可再生能源制氢项目,170 个在建、建成的项目总产能超 130 万吨 / 年。为支持可再生氢的规模化应用,需尽快解决行业面临的相关问题,支撑行业高质量发展。

(一)优化市场机制与发展模式

建议加快电-氢- 碳市场交易机制体系建设,提高可再生氢应用经济性。加快新能源电价市场化改革,完善绿电定价与交易机制,利用市场化调节优化可再生氢制备成本。完善可再生氢制备、储运、应用及碳核查等全产业链环节行业标准,同时加强标准与国际接轨和检测认证体系建设。依托上海氢交易所等平台,发展多层次、多元化氢商品市场,推进现货、期货等交易模式创新,联动氢市场与碳市场,实现氢能减碳效益的市场变现,激发市场活力。优化市场准入和信用评价体系,鼓励社会资本和市场主体参与氢能发展。通过产业集群协同、基础设施建设和创新应用推广,畅通氢能产业内循环,培育以自主可控为特征的氢能全产业链发展新动能,推动我国氢能产业可持续、高质量发展。

(二)加强电解槽技术攻关

建议加大对电解槽关键核心技术攻关力度,持续提升我国在电解槽关键零部件自主研发和制造方面的整体实力。建议推动科研院所、高校与电解槽生产企业的深度协作,联合开展技术创新与难题攻关。整合国家重点实验室、技术创新中心和研发测试平台等优质创新资源,聚焦高能效、大功率、长寿命电解槽及其核心零部件技术突破,积极推进低成本、高耐久材料自主研发进程,提升高端化产品制造能力。建立有效的沟通与反馈机制,搭建项目一线到产学研环节的问题直通通道,强化各类制氢工程项目运行过程中的技术数据与问题反馈效率,形成从研发到应用,再到持续优化的技术闭环。依托全链条协同创新和持续技术优化,提升我国电解槽装备技术自主可控能力。

(三)加强生产与应用协同研究

建议针对炼化、化工合成、钢铁冶炼等行业的不同需求,研发能够适配各类工业场景的电解槽模块化装备。以实际工业应用为导向,设计具备灵活规模调整和高度适应性的解决方案,以满足不同行业、不同产能的氢气用量需求。加快智能化监控系统开发,实现对电解槽及相关化工设施协同运行的实时监控、数据采集与优化控制,确保装备在复杂工况下高效、可靠联动运行。积极研究副产氧收集与利用方案,推动资源循环利用,提升整体资源利用效率。出台激励措施,鼓励工业企业采用可再生氢替代传统化石制氢技术,支持企业在工艺流程优化、装备升级改造等方面加大研发投入。通过示范工程和应用案例的打造,探索总结可复制、可推广的绿色用氢模式和产业路径,助力我国重点行业实现低碳转型和可持续发展。

(四)健全标准与认证体系

以推动电解槽装备技术规范和质量认证体系建设为核心,全面完善国内氢能装备行业的标准化与认证体系。通过制定统一的技术标准,规范装备性能与安全要求,形成权威质量认证,为相关先进装备优先进入企业与地方示范项目奠定基础。积极参与国际氢能装备标准制定和推广,提高我国技术标准在全球行业中的影响力,助推我国氢能装备与产业实现国际化“领跑”。建立国家级氢能装备基础数据库,对各类装备技术参数、使用场景和经济性指标进行系统归集和分析。明确不同装备的最佳适用领域和效益评价方法,为设备采购、项目策划及示范工程提供精准、科学的数据支撑。

[汽车总站网 www.chianautoms.com欢迎你]