[汽车总站网 www.chianautoms.com欢迎你]

本节介绍了SOFC的特点,与其他类型燃料相比,SOFC具有许多独特的优点,全固态结构,工作温度高,燃料适用范围广等;具体分析SOFC燃料多样性包括氢气、碳氢化物、一氧化碳及固体碳;平板式、管式SOFC的结构特点;管式、瓦楞式、平板式电池构型及较为典型的平板式SOFC电池堆(包括电解质支撑碟形SOFC电池堆、阳极支撑方形平板式SOFC电池堆、阳极支撑椭圆形平板式SOFC电池堆);最后介绍了SOFC单体主要组成部分阳极、阴极、电解质、连接体及密封材料的特点。

1.SOFC简介

1.2 SOFC的工作特征和产品分类

1.2.1 SOFC的特点

SOFC的优势符合能源市场的自由化、环境意识的加强和分布式发电的趋势。SOFC系统最诱人的特性是效率高、燃料的适应性强及几乎没有颗粒物、NOx、SOx和未燃烧的一氧化碳与烃类的排放。以燃气机、燃气涡轮机和组合循环装置等有竞争力的系统设定的经济和技术的规格为基准,SOFC组合系统在电效率、部分负荷效率和排放方面都比现有的技术具有更明显的优势。SOFC的具体特点如下:

(1)高的工作温度(一般在600℃以上)有效地提升了电极的反应活性,降低活化极化电势,使其不必像其他低温燃料电池那样使用贵金属催化剂,而代之以廉价的Ni,Co,Cu等电极催化剂材料,制造成本大大降低。

(2)高温工作拓宽了燃料气体的选择范围,价格相对低廉的烷烃类燃料可以在电池内部重整和氧化产生电能。这样就避免了使用价格相对昂贵的氢气作为燃料。同时,高温工作大大提高了电池对硫化物的耐受能力,其耐受能力比其他燃料电池至少高两个数量级。

(3)SOFC工作时产生大量的余热,可以实现热电联产,配合热汽轮机将热废气进行有效利用,提高发电系统的效率,理论上电池的总效率可以达到80%以上,是一种清洁高效的能源系统。由于实际电池工作时各种极化现象的限制,目前各种燃料电池的实际能量转化效率为50%~60%,而火力发电和核电的效率大约在30%~40%。

(4)SOFC是全固态电池结构,可以避免使用液态电解质所带来的腐蚀和电解液流失等问题,全固态结构还有利于电池的模块化设计,提高电池体积比容量,降低设计和制作成本。

(5)对燃料的适应性广,从原理上讲,固体氧化物离子导体是最理想的传递氧的电解质材料,所以,SOFC适用于几乎所有可以燃烧的燃料,可以使用氢气,一氧化碳、天然气、液化气、煤气、甲醇、乙醇和甲/乙酸等含氢氧化合物、石油、汽油、柴油、煤、氨生物质气、垃圾填埋气等碳氢化合物,其燃料充足,成本低,方便燃料储存和输运。

(6)可高度模块化,总装机容量、安装位置灵活方便等,燃料电池电站占地面积小,建设周期短,电站功率可根据需要由电池堆组装,十分方便。燃料电池无论作为集中电站还是分布式电,或是作为小区、工厂、大型建筑的独立电站都非常合适。

(7)有害气体S、CO、NOx及噪音排放都很低,CO2排放因能量转换效率高而大幅度降低,无机械振动,作为工业用大型发电装置,体积比传统火力发电装置小。

(8)负荷响应快,运行质量高燃料电池在数秒钟内就可以从最低功率变换到额定功率,而且电厂离负荷可以很近,从而改善了地区频率偏移和电压波动,降低了现有变电设备和电流载波容量,减少了输变线路投资和线路损失。

(9)应用范围广。既可以用于移动式电源设备也可以用于固定式发电和家庭式的热电联合设备。

(10)较高的电流密度及功率密度。

(11)固体氧化物燃料电池的应用范围广,可用于大型集中供电、中型发电和小型家用热电联供等民用领域,以及各种便携式移动电源。

1.2.2 燃料多样性

SOFC的燃料种类十分丰富,其中应用较多的燃料仍然是氢气。但是由于氢气在制备、储存、运输过程中都会消耗大量的成本,因此在将来的产业化发展以及便携式应用中,氢气将会慢慢被可再生燃料和化石燃料所取代。

可再生燃料可以通过生物发酵而大量获取,而且可循环利用,使得环境污染大大降低。在便携式电源应用领域,由于乙醇是液态,易于运输,同时无毒无害,比甲醇更具优势,是一种非常有吸引力的燃料。

化石燃料主要包括天然气、石油、煤。其中天然气储量大、运输方便,对于家庭热电联供和分布式电站而言,是最有潜力的燃料。天然气中的主要成分甲烷(CH4)在SOFC的高温工作环境下,可以通过外重整或者内重整转化为H2和CO,这两种产物均可用作SOFC的燃料。但由于传统的Ni-YSZ阳极材料对甲烷的裂解作用很强,容易产生积碳现象,因此天然气的内重整发电还有很长一段路要走。众所周知,煤是我国储量最为丰富的资源,但直接燃烧时能源利用率极低,传统的燃煤发电的转换效率仅有30%-50%,并且在此过程中会产生大量的CO2和其他污染物,从而加剧了全球变暖的问题。因此,将煤作为SOFC的燃料,直接将化学能转化为电能,不仅可以降低环境污染,改善我们的生活环境,同时还可以提高煤的能量利用率。

(1)以氢气为燃料:氢气是一种高效可再生的清洁能源,其热值高且生成物为水,不产生环境污染。以H2为燃料时,电池的任何电极材料都不会产生不利的影响,输出性能也能达到比较高的水平。H2是目前SOFC商业化应用中首选的燃料,也是未来能源结构的最优选择。然而大规模使用氢气为燃料在现阶段仍存在许多的问题。目前氢气的主要来源是电解水、天然气或水煤气重整等方式,其生产工序复杂且成本较高,其次,氢气的爆炸极限宽,使得储存和运输过程存在较大的安全隐患,需要比较高成本的储氢技术。因此,推动H2作为SOFC燃料的产业化进程仍需要许多努力。

(2)以碳氢化物为燃料:和H2相比,碳氢化合物短期内更适宜用作商业化SOFC的燃料。最简单的碳氢化合物CH4是天然气、沼气和油田气的主要成分,具有热值高、储量大、分布范围广等优点。目前以碳氢化合物为燃料的SOFC主要是通过重整碳氢化合物将含碳较高的分子转换为小分子,抑制积碳现象。然而以碳氢化合物为燃料时的SOFC的阳极机理仍需要进一步的研究,许多反应步骤和发生装置需要优化。同时研究表明当工作温度降低时,更不容易产生积碳;而且积碳的产生和放电电流的大小也有关系,放电电流越大,积碳越少。

(3)以一氧化碳为燃料:CO是水煤气的重要组成部分,在电化学反应中能够提供两个电子,可以直接作为SOFC的燃料。但是由于CO分子比H2大,在阳极表面的扩散系数要比H2小。而且CO的反应活化能比H2大,使用CO为燃料时电池的性能不如H2。CO的爆炸限也较宽,作为燃料时如果发生泄漏会对人体健康造成致命威胁。因此长远来看并不适宜用做SOFC的燃料。但恰恰相反的是CO作为工业原料的价值要远高于发电的效益,基于SOFC搭建合理的电化学反应器,高效制备高纯度的CO也一种新型的能量转换技术,能够为扩展SOFC的应用领域提供新思路。

(4)以固体碳为燃料:固体碳具有高的能量密度,能够作为SOFC的燃料。碳燃料电池是采用固体碳(如煤、石墨、活性炭、生物质炭等)为燃料,通过其直接电化学氧化反应来输出电能。能量转化效率高,其理论效率达100%以上;燃料利用率可达100%;污染排放少,可实现温室气体的减排;碳燃料资源丰富、廉价;固体碳燃料能量密度大,储存、运输很方便;结构可模块化设计,根据实际情况,可以经济方便地调整规模,另外作为固定电站不像燃煤热电站那样需要大量的水。这些特点使得固体碳燃料电池特别适于建设坑口电站,变输煤为输电,从而可降低煤在运输中造成的污染并节省运输费用。从以上可以看出,碳燃料电池在高效清洁利用煤发电和缓解能源紧张方面存在巨大的优势和潜力,碳燃料电池技术是一种具有现实意义的节能减排新技术,但目前碳燃料电池还仅处于实验室研究阶段,离商业化还有一段距离,需要加大人员与经费的投入。

1.2.3 平板式SOFC

SOFC单体电池电压低,功率有限,为了使得SOFC具有实际应用可能,需要大大提高SOFC的功率。为此,可以将若干个单电池以各种方式(串联、并联、混联)组装成电池组。根据其结构特点,SOFC组可以分为管式、平板式、瓦楞式和基片式等。这四类SOFC因为结构形式不一样,造成了它们有各自的优缺点。目前应用最广的是管式(tubular)和平板式(planar)。管式设计由于其良好的密封性能而具有良好的长期稳定性,而平板式设计由于短的电流路径而具有高的功率密度,这两种设计方式各有优缺点,因此可根据不同的应用场景选择SOFC的设计类型。

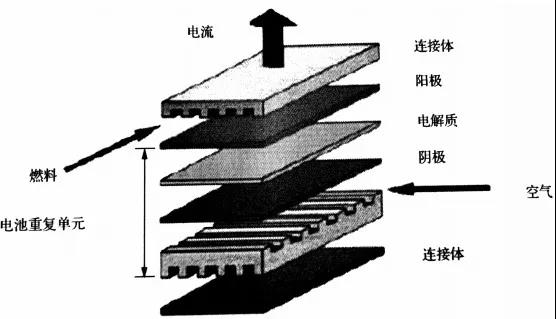

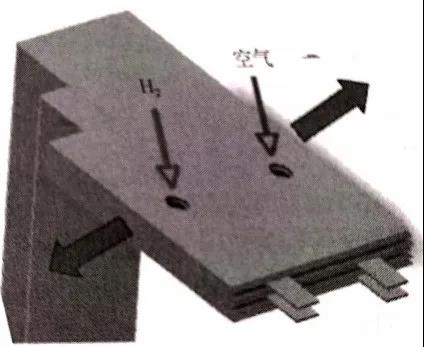

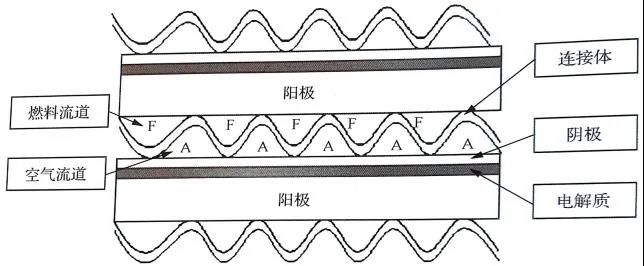

平板式SOFC的阳极、电解质和阴极均为平板层状结构,传统的设计主要采用流延、轧膜或干压等方法制备出厚的致密YSZ电解质膜(厚度为0.1~0.5mm),然后以电解质厚膜为支撑体丝网印刷或浸渍阴、阳极,烧结成一体,即空气电极/YSZ固体电解质/燃料电极烧结成一体,组成“三合一”结构阳极-电解质-阴极组合板(positive electrolyte negative plate, PEN)。平板式SOFC电池结构和制备工艺简单,从而可以大大降低制造成本。PEN间采用开凿有导气沟槽的双极板连接,使之相互串联构成电池堆。但是平板式SOFC电池组件边缘要求进行密封来隔离氧化气和燃料气,使氧化气体和燃料气体在PEN的两侧交叉流过。对双极连接板材料要求很高,需要与电极材料热匹配、具有良好的抗高温氧化性能和导电性能。PEN与双极板间通常采用微晶玻璃密封,形成封闭的氧化气和还原气室。目前,为了降低电池内阻,支撑体已改进为多孔阴极或阳极。

图1-3 平板式SOFC的结构示意图

1.2.4 管式SOFC

管式SOFC最早是在20世纪70年代由美国西屋电气公司(Westinghouse Electric Corporation)开发和商业应用的,是最早发展的一种形式,也是目前较为成熟的一种形式。

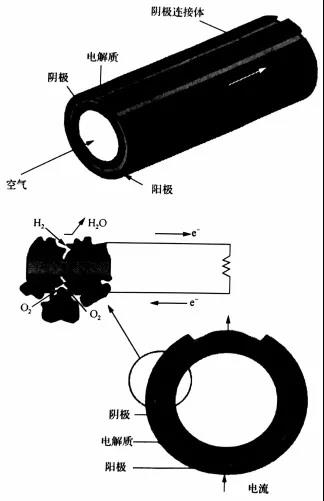

管式SOFC单电池从内到外由一端封闭的多孔阴极支撑管、电解质、连接体和阳极组成。它由一端封闭、一端开口的管状单体电池以串、并联方式组装而成。其制备工艺为:通过挤压成型方法制备多孔的氧化钙稳定的氧化锆支撑管,在支撑管上制备阳极、电解质薄膜和阴极,燃料从管芯输入,空气通过管子外壁供给,高温烧结成型。即每个单体电池从内到外由多孔CaO稳定的ZrO2(简称CSZ)支撑管、LSM空气电极、YSZ固体电解质薄膜和Ni/YSZ金属陶瓷阳极组成。图1-4为管式SOFC的结构示意图。

图1-4 管式SOFC的结构示意图

管式设计具有许多优点:电池组相对简单,容易通过电池单元之间并联和串联组成大功率的电池组;单电池之间连接比较方便;各单电池之间不需要密封,密封相对容易。单电池间的连接体设在还原气氛一侧,可使用廉价的金属作电流收集体;单电池采用串联、并联方式组合到一起,当某一个单电池损坏时,只需切断该单电池氧化气体的送气通道,可避免当某一单电池损坏时,电池组完全失效;用镍毡将单电池的连接体联结起来,可以减小单电池间的应力;可以制得大尺寸的单电池,电池的工作面积较大;高温SOFC一般采用管型结构,主要用于固定电站系统。

但该结构也有其明显的缺点:制备工艺成本高;集电时电流流经路径较长,内阻损失大,因此相应的功率密度较低,限制了SOFC的性能。

管式SOFC与平板式SOFC在各项性能上的差异如表1-3所示。与平板式SOFC相比,管式SOFC的功率密度略低,但它具有高机械强度、高抗热冲击性能、简化的密封技术、高模块化集成性能等特点,更适合于建设大容量电站。

表1-3 管式SOFC与平板式SOFC的性能对比

由于传统管式SOFC不存在高温密封难题,具有良好的长期稳定性,一直受到研究人员的青睐,但是其结构原因导致长的电流路径面使输出功率偏低。因此在管式SOFC基础上进行几何形状设计以提高输出功率密度成为主要的研究方向。在传统管式SOFC基础上发展的主要形状包括:扁管式,瓦楞式,锥管式,蜂巢式和微管式等。

(1)扁管式SOFC。扁管式SOFC是由美国西门子-西屋电气公司在其管式SOFC的基础上开发的一种高能量密度(high power desity,HPD)的HPD-SOFC结构设计。这种结构的特点是兼具管式SOFC和平板式SOFC的优势,既无须高温密封材料,又能够显著提高单位长度的功率密度及体积功率密度。

(2)瓦楞式SOFC。为了进一步降低电堆成本,美国西门子-西星电气公司在扁管式SOFC的基础上开发新一代的高功率密度(HPD)电池,其形状为瓦楞形设计。在相同长度上活性面积增加40%以上,此外,这种波浪形的结构设计使得电堆的结构更紧凑。但是也正是由于结构的复杂性导致制备工艺困难、成本较高。

(3)锥管式SOFC。为了使SOFC能够应用于便携式设备,减小电池半径可以增加体积功率密度。锥管式SOFC采用了英国劳斯莱斯(Rolls-Royce)公司分段串联结构(Segmeneted-in-series)的设计理念。通过将一个锥体与另一个锥体相结合形成管状自支撑结构(如图2所示)。同时连接体起密封和集电的作用,这样的设计可以提供一个灵活的电堆结构,在较小的尺寸下可以获得更高的功率,同时具有高的抗热震性能。但其结构设计复杂和连接体加工困难是需要解决的问题。

(4)蜂巢式SOFC。除了扁管和锥管式SOFC之外,蜂巢式SOFC是另一种既具有管式又具有板式优点的SOFC设计方式,这种设计方式具有很好的模块式结构和机械强度,所以在体积功率密度和耐久性上具有优势。

(5)微管式SOFC。微管式SOFC是在管式SOFC的基础上发展起来的,兼具管式SOFC和平板式SOFC的优点,其管径由厘米级、亚毫米级缩小至微米级,代表了SOFC的未来发展方向。由于其管径较小(小于2mm)所以称为微管式SOFC。微管式SOFC与前两代相比,体积功率高、启动快,可应用于快速启动的备用及移动设备的辅助电源。微管式SOFC可以在不到1min的时间内加热到800℃,并且不发生损坏现象。但是正是由于微管式SOFC的管径尺寸小使得集电困难,因此微管式SOFC尤其适合于小功率的便携式产品。

1.2.5 电堆构型

理论上,SOFC单电池的电压约1.2V,要达到能够实际应用的千瓦乃至兆瓦级发电机功率范围,需将单个电池按照串联和并联方式组装,这就涉及到电池的设计与连接。SOFC系统的发展过程中出现过多种设计,两种最基本的SOFC设计是管式和板式。

平板式SOFC电池堆结构具有双极的或平板的结构可以使电池间形成简单有效的电串联。这种双极的平板式设计与管式SOFC相比具有如下方面的优点:

①在平板式SOFC中,电流流向与电池垂直,具有更短的电流路径、采集均匀,所以电池的欧姆极化阻抗比管式SOFC低,性能提高,从而具有更高的电性能和输出功率密度。

②平板式SOFC结构优点是电池结构简单,平板电解质和电极制备工艺简单,容易采用低成本、批量化的制备工艺,如丝网印刷和流延成型等,体积小。

但平板式SOFC也有如下缺点:

①密封困难,抗热应力性能较差,较难实现热循环,长期可靠性差。高温加压密封时,要求密封材料同时与合金连接板和陶瓷PEN浸润黏附,达到气密要求,在较大温度波动或热循环时能够释放由热膨胀不匹配造成的界面热应力,还要求密封材料高温尺寸稳定、化学稳定性好、绝缘等。电池堆拆卸后无法再使用,电池堆运行的气密性检测较困难,一旦漏气或者出现损坏,将很难检测和修复,也将导致整个电池堆报废。由于性能要求苛刻,密封技术一直是制约其发展的技术难题。

②难以组装成大功率电池组,大面积PEN制备困难、成本高。为了保证一定的输出功率,功率密度固定时必须扩大PEN的工作面积,而面积很大且薄的陶瓷片很难保证强度和平整度。但是,由于SOFC的参数区间随着工作温度的下降而扩大,例如当平板式SOFC的工作温度由1000℃降低至600—800℃后,可以有效地扩展燃料电池参数的调节范围,同时提高电池运行的稳定性和可靠性,使燃料电池系统的制造成本和运行成本降低。

③双极板性能要求高。双极板在高温氧化气氛中工作,为保证集电性能,其必须有优良的抗氧化性能,以及与PEN的热膨胀匹配性和化学稳定性。

总体而言,由于平板式SOFC具有更低的制造成本和更高的输出功率密度,使得平板式SOFC更容易达到商业化需求,因此平板式SOFC成为国际上SOFC研究的热点和主流。

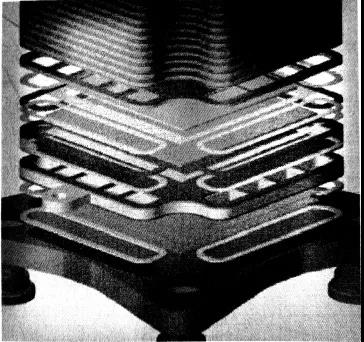

平板式SOFC由于电池结构简单,密封和导电功能的实现都依赖于电池堆中其他组件的组合,因此电池形状和电池堆的实现形式依供气方式和连接体设计而多种多样。根据支撑体的种类可以分为电解质支撑型、阳极支撑型和金属支撑型。根据电池形状可分为碟形和方形。根据电池堆供气方式大致可分为内流腔式、外流腔式和混合式,其依据在于将气体输送并分配到电池表面结构是否通过在连接体上开孔,且是否以闭合的密封圈进行密封。下面介绍几种较为典型的平板式SOFC电池堆。

(1)电解质支撑碟形SOFC电池堆

电解质支撑型SOFC以日本三菱综合材料株式会社和关西电力株式会社联合开发的采用La0.8Sr0.2Ga0.8Mg0.2O3电解质为支撑体的蝶形SOFC为代表,电池堆以46片电池的无密封设计提供千瓦级功率输出。

如图1-5所示,碟型电池堆内重复排列的SOFC单体电池与连接体置于中心部位,其中连接体为三层钢板叠合而成,输气管道连接两个弹性悬臂,从外部将气体输送到连接体中心,连接体中心表面的两侧布置气孔,燃料和空气通过气孔分别被送至阳极和阴极参与电化学反应。该电池堆采用无密封结构,燃料和除湿空气流经电极表面参与反应后,尾气直接从电池边缘排放到环境中并在高温下燃烧,燃烧产生热量用来对电池堆加温。该电池堆燃料采用除湿空气和重整过的城市天燃气,燃料利用率为75%。电池堆以0.3A.cm-2的负载恒流放电,运行了40个热循环,其中前15个热循环中电压基本维持稳定,后25个热循环中工作电压开始衰减。

图1-5 碟形SOFC无密封电池堆

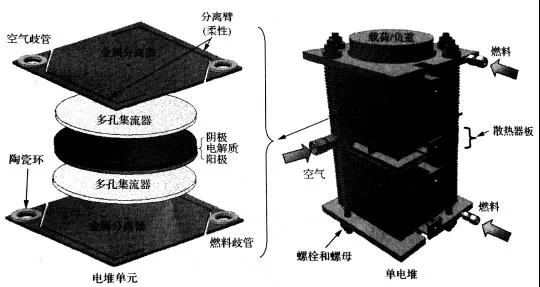

(2)阳极支撑方形平板式SOFC电池堆

Fuel Cell Energy公司开发的阳极支撑型平板式电池堆是一种典型的内流腔式电池堆。如图1-6所示,单体电池结构为方形阳极支撑型。为了防止电池由于受压过大或不均而破裂,电池堆由螺栓紧固的上下端板提供压力。该电池堆在电池层外围布置一个厚度和电池接近的钢板圈以支撑电池所需要的空间,并用在常温下具备一定压缩性的陶瓷密封材料进行密封。采用28片反应区面积为121cm2的电池实现了1kW的功率输出,并可以方便地实现4个电池堆的串联。在测试中,电池堆以75%的燃料利用率运行,输出0.388A.cm-2电流,平均每片电池电压高于0.7V,每次热循环电池输出电压衰减小于0.006V。

图1-6 Fuel Cell Energy公司的内流腔式电池堆

HTceramix-SOFCpower公司的R型电池堆是另一类内流腔式电池堆,其特点是电池堆的燃料和空气进气歧管通过电池表面的两个开孔以及开孔周围的密封材料叠合构成,如图1-7所示。该型电池堆没有设置出气歧管,和碟型无密封电池堆一样,反应的尾气被直接排放到环境中,但与其区别主要在于R型电池堆通过U型密封将燃料尾气和空气尾气的排气口布置在电池堆相对的两个侧面,使燃料和空气在电极表面形成对向流向,电池堆的密封和接触压力由测试台向两端较厚的钢板施加压力提供。由于燃料尾气在堆芯一侧燃烧会导致电池堆温度分布严重不均衡,该侧被火焰升温膨胀后引起电池堆热应力分配不均,破坏了密封完整性,同时热应力会导致密封压力的不均衡,从而使进气歧管的密封出现渗流泄漏,在电池堆内部产生燃料泄漏燃烧,加剧电池堆内的热分布不均现象,因此该型电池堆容易出现电池破裂的问题而失效。

图1-7 HTceramix-SOFCpower公司的R型电池堆

(3)阳极支撑椭圆形平板式SOFC电池堆

HTceramix-SOFCpower公司的S型电池堆对R型电池堆进行了大幅改进。在电池结构方面,如图1-8所示。将两个开孔置于电池反应区域两端,且此两组开孔仅组成燃料的输入和输出歧管,从而实现了对燃料尾气的收集。电池以开孔为圆心将方形的两边设计为半圆形以方便密封材料布置铺设在电池开孔周围。空气气路则使用外流腔设计,从半圆形端面进入堆芯,与燃料气体流向形成同向或对向流动。该设计即为内流腔和外流腔混合式结构,电池堆工作在770℃,反应区面积为50cm2,最高燃料利用率为60%,最高电流效率为32.7%,氢气流量为5.14mL.min-1.cm-2.cell-1, 氮气流量与氢气流量相同,空气流量高达61mL.min-1.cm-2.cell-1,72片电池电池堆输出功率约为1.1kW。

图1-8 HTceramix-SOFCpower公司的S型电池堆

不同的电池堆设计在提供气体隔绝密封和收集电流的功能上要求是一致的,只是具体实现形式不同,而不同的设计中气流在电极表面的不同流向则会直接影响电池堆的运行状态。对于方形SOFC电池,气流流向可以分为同向流向、对向流向和交叉流向。工作状态下,由于气流在流经电极表面时会发生反应,空气中的氧气会经由吸附吸收过程变成氧离子,穿过电解质层与阳极侧的燃料气体反应,从而导致空气侧氧分压降低;同时阳极侧的燃料与氧离子反应,生成H2O或CO2,使燃料侧氧分压升高,从而降低局部OCV。此外电化学反应放热会加热气体,预执气流下游的电池区域,造成电池堆的热、电和应力的不均匀分布。因此,实际的SOFC设计与操作还有很多的技术问题需要解决。

1.2.6 组成材料

SOFC单体主要组成部分由电解质(electrolyte)、阳极或燃料极(anode,fuel electrode)、阴极或空气极(cathode,air electrode)组成,电池堆还包括串联电池所需的连接板,以及将他们密封在一起的密封材料组成。在SOFC中,上述材料需要满足各自的性能要求,具有各自的作用。

(1)阳极材料

阳极又叫做燃料电极,是燃料气体发生氧化反应的场所。为了提高化学反应速率,阳极材料一般是多孔结构。SOFC中的电极催化反应必须在三相界面处(离子导体、电子导体与气体交汇处)进行,所以SOFC的阳极材料应尽可能的满足以下要求:

1)高的电导率,使阳极端产生的电子能够顺畅地通过外接负载传输到阴极产生电流。

2)稳定性好。在燃料气氛下,阳极必须有足够的化学、形貌尺寸和结构稳定性。

3)孔隙率适中。阳极应具有足够的孔隙率以保证燃料气能够迅速地渗透到阳极/电解质界面,参加电化学反应,同时又能保证足够的机械强度。

4)电催化性能好。阳极需对燃料气体的电化学氧化反应具有较高的催化活性。

5)相容性好。在制备和工作条件下,阳极与相邻电池元件化学相容性好,并有足够低的元素扩散系数。

6)热膨胀系数与电解质相匹配,避免升降温过程中阳极剥落或开裂。

7)对燃料中的H2S等具有高的耐受性,以避免硫中毒而降低电池性能。

8)对于阳极支撑SOFC单电池而言,要具有支撑整个电池结构的支撑体作用。

SOFC电池片的阳极部分如图1-9所示,阳极材料的发展经历了多个阶段,目前SOFC制造商广泛使用且技术成熟的阳极材料是多孔Ni/YSZ金属陶瓷材料。

图1-9 SOFC阳极

由碳氢燃料带来的积碳和硫毒化问题仍然是目前急需解决的问题,也是制约SOFC商业化最主要的障碍之一。目前,SOFC一般是阳极支撑型结构,阳极通常采用金属-电解质复合材料。金属材料是催化剂,起催化和电子传导作用;电解质材料起调整阳极的膨胀系数与电解质材料相近,电解质构成骨架,金属材料分布其中。金属Ni由于价格低廉、原料丰富、熔点高以及催化活性高等优点,使其得以充分研究和发展,是目前SOFC中研究最广泛的阳极催化剂。但是,在长时间处于高温条件时,高体积含量的金属Ni基电极会出现金属烧结团聚,体积变化以及在使用碳氢化合物燃料时会出现碳沉积等现象。因此,近年来SOFC领域又研究出了一些新型阳极材料或者合金基阳极材料,如新型合金基阳极材料Ni-Co,Ni-Cu 和Cu-Co,新型阳极材料La0.75Sr0.25Cr0.5Mn0.5O3,Sr2Fe1.5Mo0.5O6-δ和La0.9-xCaxCe0.1CrO3-δ等,这些材料都相对的提高了抗积碳抗硫污染能力和具有较好的化学稳定性。将阳极材料纳米化也是阳极材料重要的研究方向。

(2)阴极材料

在SOFC中,阴极又叫空气电极,与阳极一样,阴极也要求是多孔的电极,可实现气体的大规模快速传输。SOFC电池片的阴极部分如图1-10所示。对于氧离子传导SOFC,阴极是氧气分子被还原成氧离子的场所。对于质子传导SOFC,阴极是氧分子与质子电子结合反应生成水的场所。高性能的阴极材料要求与阳极材料相似,良好的催化活性、高的电子电导以及良好的化学稳定性等。锶(Sr)掺杂的亚锰酸镧(La1-xSrxMnO3-δ) 是目前SOFC制造商主流使用且技术成熟的阴极材料。

图1-10 SOFC阴极

SOFC电池片阴极在制备和实际操作条件下需要具备的性能要求:

1)电子电导率和离子电导率高。氧离子的产生是一个电荷转移的过程,通常需要电子、离子的共同参与。阴极必须要有足够高的电子电导率和离子电导率以保证能够快速平稳地接收来自于阳极的电子,能够将02-通过电解质快速顺畅地传输到阳极。

2)催化活性高。阴极必须对氧气的还原具有一定的催化活性,促进阴极端的电化学反应,减少氧还原反应的极化。

3)与电解质有较好的相容性和热匹配性。以避免与接触件发生反应而形成高电阻反应产物。

4)高的物理化学稳定性。在氧化气氛下,阴极必须有足够的化学、形貌尺寸和结构稳定性。

5)孔隙率适当。阴极应具有足够的孔隙率以保证足够的的反应活性位点发生氧气的还原反应,同时保证氧气的传输和扩散。但孔隙率过高会导致阴极的强度和稳定性下降。

在SOFC的前期研究中,阴极材料通常采用银,铂以及钯等贵金属材料,这些贵金属材料往往具有良好的电子电导性和催化活性,但是其价格昂贵,在氧化剂气氛下稳定性差以及与电池其他材料的热匹配度差等问题使其在SOFC领域逐渐被弃用。随着研究的不断深入,新型阴极材料也不断被开发出来。具有钙钛矿型结构的(La,Sr) MnO3 (LSM)材料是与采用YSZ作为电解质SOFC最佳阴极材料。在高温下,LSM具有良好的电子电导和化学稳定性,与电解质YSZ有相近的热膨胀系数和良好的化学相容性。在最近几年时间里,通过研究采用掺杂方式成功制备出具有混合的离子电子导电性的阴极材料,如Ba0.5Sr0.5Co0.8Fe0.2O3-δ(BSCF)、Sm0.5Sr0.5CoO3-δ(SSC)、La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF)等,这些材料在600℃左右都具有较好的导电性和活性。除了研究制备新型阴极材料外,也可以通过优化已有材料的微观结构来改善材料的电化学性能。据报道的有纳米粉体,纳米纤维,纳米线,纳米管以及介孔材料等。

锰酸盐、钴酸盐、亚铁酸盐为代表的钙钛矿结构氧化物材料,钙钛矿结构氧化物材料成本低廉、化学相容性好、催化性能高,因而是实际应用中最适合的阴极材料。锶掺杂的锰酸铜(La1-xSrxMnO3)是目前最常用的阴极材料,由于纯锰酸镧材料的电子导电率并不是很高,为了提高其电导率,通常会用低价态的碱:土金属(如Sr2+)来部分取代La3+,提高材料中的电子空位,使得LSM具备较高的电子导电率。虽然这种材料适用于大多数SOFC,但是由于LSM几乎无氧离子电导,其三相界面较少,因此,表现出混合离子和电子导电性的锶掺杂的钴酸镧La1-xSrxCoO3-δ得到越来越到的重视。一般选用Sr来部分取代La位,而采用Fe来部分取代Co位,从而提高LaCoO3 的电子导电性。最典型的组分为La0.6Sr0.2Co0.2Fe0.8O3-δ(LSCF),但是LSCF与YSZ的化学相容性很差,热膨胀系数更不匹配,这使得LSCF与YSZ直接接触时产生很大的电阻,因此很多研究者尝试在阴极与电解质之间加入过渡层来改善这种现象。

钙钛矿型氧化物和类钙钛矿型氧化物,包括LaCoO3、LaFeO3、LaMnO3和LaCrO3,目前高温下通常使用阴极材料的是LSM钙钛矿以及YSZ电解质。但是在温度超过1100℃时,该材料会与YSZ电解质发生反应,因此LSM的烧结温度不能超过1100℃。另外,目前研究比较多的LSCF也是阴极材料的代表。其具有良好的电导率,有很低的热膨胀系数,与常用的电解质非常匹配,并且LSCF的氧自扩散系数比LSM高。

(3)电解质材料

电解质是SOFC系统中最核心的部件,是一种致密的具有离子传导功能的陶瓷薄膜。它决定着燃料电池的性质和整体性能,电解质材料主要作用是将阴极的O2-传输到阳极,阻隔电子e-在阴阳极之间的传导,阻止阴极的氧气和阳极的燃料相互渗透。电解质材料的性能决定着电池的工作温度和转换效率,同时也直接影响着与之相匹配的电极材料的选择和制备。对于性能优良的电解质材料有以下要求:

1)高的离子电导率。电导率高。尽可能快速顺畅地将02-从阴极传输到阳极,高效的O2-传导率会减小欧姆极化损失,高效的O2-传导率意味着高效的发电率。

2)高的离子迁移数。相容性好。电解质需要阻隔电子e-在阴阳极之间传导,不发生界面扩散,否则会发生短路、漏电等不良现象,降低电池片的发电效率。

3)良好的气密性。致密性好。电解质需要隔离阴阳极两端的气体,阻止阴极的氧气和阳极的燃料相互渗透。

4)与其他电池元件良好的热膨胀匹配性。电解质处于阴阳极之间,既与阴极接触也与阳极接触,因此电解质需要具有良好的化学稳定性和与阴阳极相匹配的热膨胀系数。

5)良好的化学稳定性。稳定性好。无论在高低温还是氧化还原气氛下,不发生分相和相变以及保持结构外形尺寸的稳定。

6)电解质要具备足够的机械强度以及较低的价格。

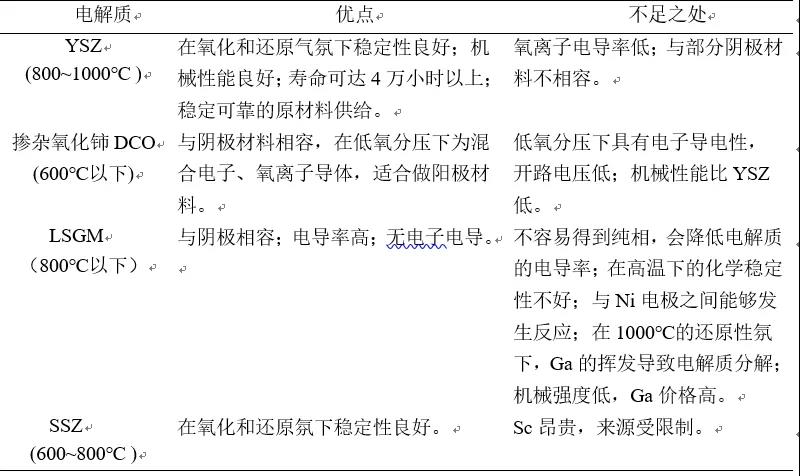

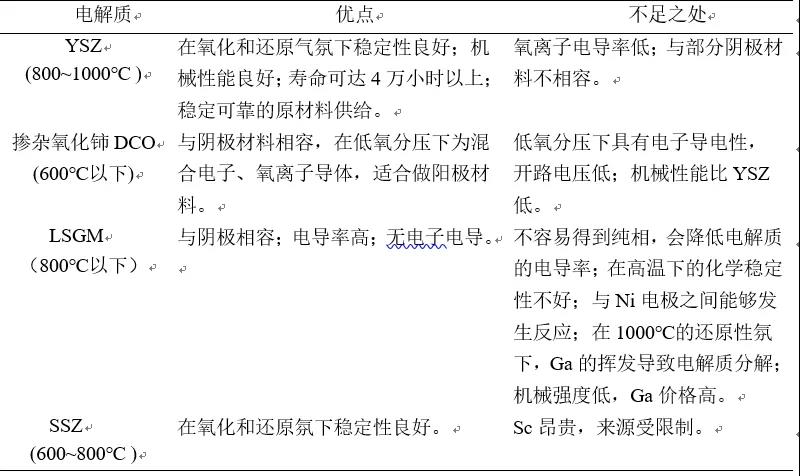

目前,SOFC中应用最广泛的电解质材料主要集中在氧化锆系、氧化铈系和镓酸镧系这三类材。虽然在同一温度下,氧化钆掺杂的氧化铈(DCO)和锶、镁共掺杂的镓酸镧(LSGM)的电导率均比氧化钇稳定的氧化锆(YSZ)高,但是YSZ不管在燃料电池的阳极还是阴极,都可以在还原和氧化环境中保持高度稳定,而且其电子电导率也可以忽略不计。同时,ZrO2在自然界的储量丰富,价格相对低廉,原料已经实现商业化生产,因而是最广泛使用的电解质材料。但是,YSZ电解质材料也存在一些缺陷,如烧结温度高、机械强度低等。为了解决这些问题,很多研究者提出在YSZ中添加一定量的助烧剂(Fe2O3、Al2O3和Bi2O3等)来改善电解质的烧结性能和机械强度。其中,在YSZ中掺杂Al2O3的研究最为广泛。不同研究者对YSZ中Al2O3的最佳掺杂量的报道不太一样,其中最主要的原因是由于原材料以及制备工艺不一样。

表1-4 SOFC主要电解质的优越性和不足之处

目前,SOFC中电解质材料的研究主要包括以低价元素掺杂BaZr(Ce)O3的质子导体型和以掺杂氧化铈(DCO)为代表的氧离子传导型的电池上。

1)氧离子导体

目前,氧离子导体型电解质材料主要研究对象有稳定的氧化锆,掺杂氧化铈(DCO)和La0.9Sr0.1Ga0.8Mg0.2O3-δ (LSGM)三种。在稳定性方面,稳定的氧化锆材料最好,但是其离子导电率最低。8 mol%的YSZ应用最为普遍,掺杂一定浓度的元素可以有效的提高其离子导电率,但是该材料较高的电导率只有在800-1000℃才能获得,而较高的操作温度会带来一系列实际应用困难,限制了SOFC的商业化进展。Ishihara 等通过掺杂研究发现了一种中温纯离子导体的LSGM材料,其在很广范围的氧分压下都呈现出氧离子导电性,离子导电率很高。

但是LSGM需要较高的晶相成形温度,较高的烧结温度,具有高的反应活性, 与阳极中的金属Ni反应,降低其电导率。DCO具有良好的离子导电率和较低的活化能,而且该材料与常用的电极材料具有良好的化学相容性和催化活性,但是该材料在低氧分压下发生还原反应产生电子电导,从而会导致电池的内部短路,目前提出共掺杂法来解决DCO材料的电子电导问题,Mogensen 等经过对比研究DCO材料的物理化学性能和电化学性质,指出DCO材料在氧离子导电型电解质和电极材料应用上具有非常大的潜力。

2)质子导体

自1981年Iwahara.H 等报道了钙钛矿结构的铈酸盐具有质子导电性,质子导电材料得以研究和发展。质子导体材料具有较低的电导活化能,故其在低温范围内比氧离子导体具有更高的电导率。目前主要通过低价元素掺杂的方式对BaZrO3、BaCeO3、 SrCeO3 和SrZrO3 等材料进行研究,当低价元素掺杂上述钙钛矿结构材料时,就会产生如:BaZrO3中的氧空位会和水蒸汽反应生成质子,质子在氧离子表面迁移,提高其导电性。虽然质子导体材料有很多优点,但是其发展也存在诸多难题,如质子材料需要较高的烧结温度才能致密化,需要研究出高性能的匹配的阴极材料,无法兼顾稳定性和导电性等。

Phair等人通过对于钙钛矿型质子导体(ABO3)材料的掺杂,发现不同三价元素掺杂的SrCeO3、 BaCeO3、 BaZrO3和CaZrO3等材料在湿润的气氛中都有可观的质子电导率。目前钙钛矿结构BaCeO3是当前质子导体的首选材料,但容易与酸性气体(如CO2、SO2)以及水蒸气反应生成碳酸盐或氢氧化物。BaZrO3在中低温范围内较为稳定,通过掺杂Y能够进一步提高质子电导率,但其烧结活性差且难以烧致密,因此添加适量的助烧结剂提高其烧结活性成为目前研究的热点。Babilo等人研究了过渡金属氧化物(如ZnO、NiO和CuO)对BaZrO3烧结性能的影响。

3)萤石结构型的电解质:作为最经典也是研究最为深入的氧离子导体,主要包括了氧化锆基(ZrO2)、氧化铈基(CeO2)和氧化铋基(Bi2O3)电解质。萤石结构电解质的基础化学式为AO2,晶体结构由面心立方堆积的金属阳离子和四面体顶点的晶格氧组成。所有八面体间隙的“自由体积”使得金属离子可以在其中移动,从而产生氧离子电导。ZrO2具有三种晶型,从室温到1100℃为单斜相,高于1100℃时形成四方相,当温度高于2370℃时则进一步形成立方相,伴随此相变会发生很大的体积膨胀。研究者通过往纯氧化锆中掺杂一定量的二价或三价金属氧化物如CaO、Y2O3、Yb2O3、Gd2O3、Se2O3等形成立方晶系固溶体,以避免相变过程中体积膨胀;同时,金属氧化物的掺入也能够增大晶体中氧空位的浓度,提高氧离子电导率。

图1-11 立方萤石型结构

红色(较大)球为氧离子,紫色(较小)球为M4+离子

4)钙钛矿型电解质:除了ZrO2、CeO2和Bi2O3这些萤石结构的电解质外,以镓酸锏(LaGaO3)为代表的钙钛矿结构氧化物也可以用作SOFC电解质。钙钛矿结构电解质的基础化学式为ABO3,A位为金属阳离子,位于立方晶胞的顶点:B位为过渡金属离子,占据O八面体体心;A位和B位的总化合价为+6价。对于LaGaO3, 可以通过掺杂Sr、Ba、Ca等元素取代La或掺杂Sr、 Mg、Al等元素取代Ga,从而提高氧空位浓度。La0.8Sr0.2Ga0.8Mg0.2(LSGM)作为氧离子电导率最高的镓酸锏基电解质,在低氧分压条件下仍具有良好的稳定性,在中低温SOFC领域具有良好的应用前景。但是其在高温合成中容易产生杂相,工作时和传统的Ni基阳极发生反应产生不利影响。同时,由于其成本较高、机械强度低且薄膜化难度大,在SOFC的应用中有待进一步的研究。

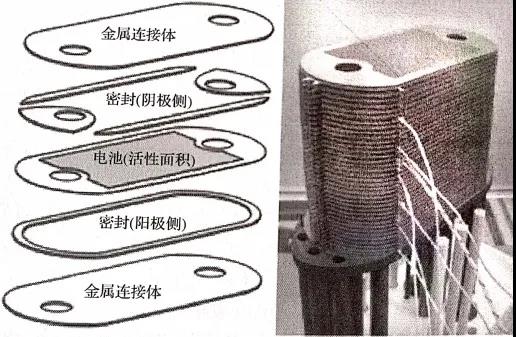

(4)连接体

连接体是固体氧化物燃料电池中的关键组件之一, 它连接一个单电池的阳极与相邻单电池的阴极形成电池堆,连接体结构示意图如图所示。

图1-12 连接体结构示意图

连接体主要起着在相邻的单电池之间传输电子和分隔燃料与氧化剂的作用;他能分配气流,提供气体在两侧流通时的通道,将燃料和氧化气输送到电极参与电化学反应;连接体还能移走电化学反应的产物,以保证电化学反应的持续进行;在一些电池堆设计中,连接体也用作电池堆的支撑体,以保证电池堆的稳定。

连接体在SOFC中起着多重作用,连接体材料是所有SOFC电池组件中要求最高的。特别是连接体两侧氧化气氛和还原气氛的化学势梯度对连接体材料的选择有严格的限制。连接体所处的工作环境苛刻,其性能将直接影响电池堆的稳定性和输出功率,在电池堆中起着至关重要的作用。

对于常用的几种电池结构,其连接体的成木都是电池各个部件中成本最高的,连接体的制备成本占到SOFC成本的一半甚至更高。因而对于高性能、低成本连接材料的研究开发将是固体氧化物燃料电池最终实现商业应用的关键。为了得到期望的性能,连接体材料必须具有以下特性:

1)高的传导率。在SOFC反应温度和气氛(阴极的氧化气氛和阳极的还原气氛)下,连接体必须具有极好的导电性。这样连接体上的欧姆损失才会相当小,从而使电池堆的功率密度与单电池的功率密度总和相比没有明显的衰减。

2)材料稳定性。由于SOFC的工作温度高,且连接体一边为氧化气氛的空气,一边为还原气氛的燃料气体,这就要求连接材料要具有很高的化学和物理稳定性,包括尺寸、微观结构、化学含量、相结构等方面均稳定。另外,在连接材料氧化气氛的一侧,氧分压可以从10 -4atm变化到10-0.7 atm,而在还原气氛的一侧氧分压则在10-18atm 到10-8atm之间变化,连接体两边存在着巨大的氧分压梯度,因此连接材料的微观结构应该具有不受氧分压变化影响的特性,这样才可以保证其电导率在预期寿命内没有很大的变化。

3)在工作温度范围内,连接材料与电池其他组件材料的热膨胀系数要相匹配。典型的SOFC电极和电解质材料的热膨胀系数为10~13×10-6K-1,故连接体材料的热膨胀系数应与之相匹配,以保证连接体与电极的良好接触,同时将由于温度变化而产生的热应力降至最低。

4)材料要致密,必须具有良好的气密性,从而避免电池工作时燃料气和氧气透过连接体而直接反应,因为这样会大大降低电池的开路电压和发电效率。

5)连接体和它邻近的组件(阴极或阳极)在SOFC工作条件下必须没有相互反应或相互扩散。

6)连接休必须具有非常好的热导率,通常认为其热导率不能小于5W.m-1.k-1,尤其是在平板式结构中。连接体的高热导率易于促进阴极产生的热量传导到阳极,使得阳极的燃料重整反应顺利进行,同时防止在SOFC电池堆中由热温度梯度产生的热应力积累导致电解质裂纹的产生。

7)优良的抗氧化、抗硫化、抗积碳性能是SOFC连接体实际应用中不可缺少的特征。

8)连接体在高温下要具有良好的综合机械性能,易于加工。

9)成本要低,这是SOFC实现商业实用化的关键。

10)对于金属连接体来说,金属基体在阳极和阴极气氛下所形成的氧化膜必须对基体有良好的黏附性,不易产生剥落以导致灾难性的氧化。同时,氧化膜必须有极好的电导率。

基于上述要求,可用于SOFC连接体的材料主要有两种,一种是陶瓷连接体材料,一种是合金连接体材料。

传统的高温SOFC,工作温度般在1000℃左右。因此,能够满足上述条件的连接体材料,只有少数具有钙钛矿结构的陶瓷氧化物材料,如LaCrO3等ABO3型氧化物。

随着SOFC技术的不断发展,通过降低传统电解质YSZ膜的厚度或采用具有高氧离子电导率的电解质膜,以及新型电极材料的开发,可使SOFC的操作温度从1000℃左右降低到600~ 800℃的中低温范围内。这使金属材料取代传统陶瓷材料作为连接体成为可能。与陶瓷材料相比,金属连接体材料具有低成本、易加工、良好的电子电导率和热导率、优异的机械性能等优点同。近年来,金属连接体材料作为最具潜力的SOFC连接体候选材料而受到广泛的关注。

陶瓷连接体是氧化物,因此其化学稳定性和耐热腐蚀性能好,适用于800℃以上的高温SOFC, 但是,其电导率相对较低、机械加工性能较差。合金连接体具有优良的导电性和机械加工性,但是容易被氧化而降低电池性能,适用于较低工作温度的板式SOFC。

(5)密封材料

密封只有做到100%的可靠,才能保障电堆的成功率。这就对电堆的密封提出了极高的要求。各个密封环的厚度必须各处均匀一致;密封环之间不能有大的差异,一致性要好;同时,还需要考虑电堆自身质量对底部和顶部的密封所带来的差异。电堆的密封一般要在加压的条件下实行,这就带来第二个问题,也就是电池在加压时的强度问题。我们知道完全平整的陶瓷是能够承受较大的压应力的,但是如果电池不平整,在受压时弯曲的地方就会产生张应力,电池容易遭到损坏。密封对电池的平整度和强度提出了极高的要求。同时对连接板的平整度也提出了极高的要求。

要求电池和密封材料自身有较高的强度与韧性,各封接界面有足够的黏结强度。从这几点出发,调整和优化密封材料和密封方式,能够实现电堆热循环的稳定。

SOFC电堆应用的关键是电池电堆的长期稳定运行。电堆中各部件的长期稳定性都会直接影响电堆的长期稳定性。其中密封材料的长期稳定性主要包括材料自身的热稳定性、与相邻部件的化学相容性。

1)密封材料的热稳定性

影响密封材料的热稳定性的最大因素为热膨胀系数。密封材料需要经受多次的热循环及在高温下长期的工作,因此其热稳定性主要指该材料在工作条件下运行一段时间后热膨胀性能的变化,即热膨胀系数是否还可以与相邻部件保持匹配。热膨胀系数为(11~12)×I0-6 K-1的粉末状的玻璃基密封材料一般都容易出现析晶行为。中低温SOFC的工作温度一般为700℃~ 800℃,而这个温度区域正好是玻璃基封接材料容易析晶及晶相易生长的温度。

2)密封材料与连接板和电池材料的界面的长期稳定性

密封材料的化学相容性主要是指密封材料与相邻部件的界面反应性,即在电池运行环境中的物理化学稳定性,主要考察密封材料和相邻部件是否相互发生化学反应和扩散。用扫描电镜(SEM)观察密封材料断面形貌,看是否有晶体形成,是否出现孔洞等,还要观察密封材料和相邻部件的界面结合情况,看界面有无反应层。因为清晰的界面线说明了二者结合得很好,相互之间未发生反应;而一旦界面处出现明显的反应层,则会降低界面的结合强度,并且大部分的反应层都为疏松多孔的物质,还会出现漏气,导致密封失效。二者发生反应后,自身的组成都会发生变化,从而引起材料系列性能的变化,最终影响电池的正常运行。同样,如果相邻部件间发生元素扩散,也会带来因材料组成改变而影响电堆的长期工作的后果。

1.2.7 小结

本节介绍了SOFC的特点,与其他类型燃料相比,SOFC具有许多独特的优点,全固态结构,工作温度高,燃料适用范围广等;具体分析SOFC燃料多样性包括氢气、碳氢化物、一氧化碳及固体碳;平板式、管式SOFC的结构特点;管式、瓦楞式、平板式电池构型及较为典型的平板式SOFC电池堆(包括电解质支撑碟形SOFC电池堆、阳极支撑方形平板式SOFC电池堆、阳极支撑椭圆形平板式SOFC电池堆);最后介绍了SOFC单体主要组成部分阳极、阴极、电解质、连接体及密封材料的特点.

[汽车总站网 www.chianautoms.com欢迎你]