本期监控报告的内容主要包括三个部分,分别为:

1、2019年9月燃料电池领域公开专利整体情况介绍;

2、国内申请人专利公开情况介绍;

3、部分申请人介绍及其公开专利分析,主要涉及燃料电池双极板相关专利的分析。

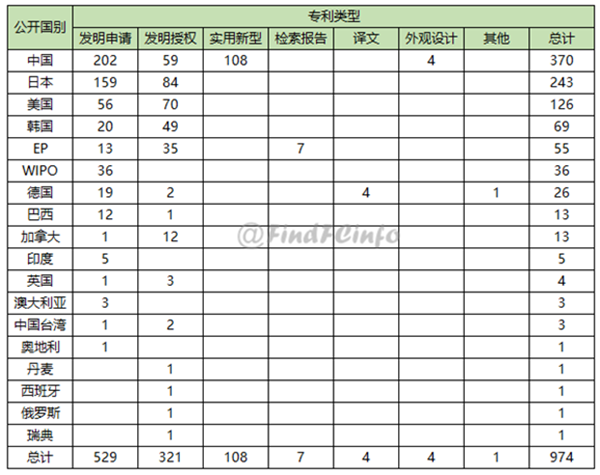

1、整体情况介绍

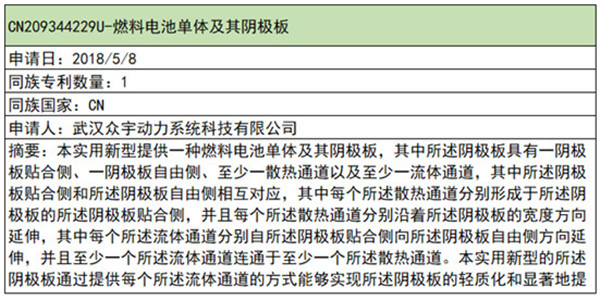

1.1 专利公开国家情况

2019年9月,燃料电池领域在全球范围内公开/授权的专利共974件,相较于上月有一定程度的下降,其中发明申请公开529件,发明授权321件。具体的公开国家/地区/组织以及数量情况如图1-1所示。

图1-1 各国燃料电池专利9月公开/授权情况

由上图可见,2019年9月燃料电池领域,中国公开的专利数量最多,其次是日本、美国、韩国等重视燃料电池技术的国家。其中中国公开专利中,发明申请数量较大,为202件;其次,日本公开的发明授权最多,有84件。其余国家/地区/组织公开的发明专利申请量和授权量相差不大,专利申请总体趋于平稳。

1.2 专利技术分类情况

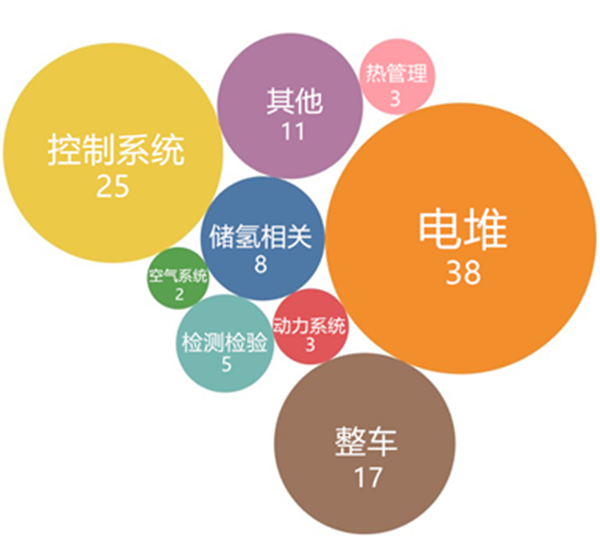

将燃料电池相关专利按照电堆、控制系统、检验检测、动力系统(燃料电池集成系统)、氢系统(供氢、氢气循环)、热管理系统、储氢相关(储氢瓶、储氢材料等)、空气系统、整车、(废气、废水)排放、增湿相关和加氢相关,这12个类别进行分类,不属于上述类别则划分至其他。从技术分支分布来看,与电堆有关的专利申请数量最多,达到499项。电堆作为燃料电池的核心,涉及的组件很多,例如双极板、气体扩散层、催化剂等,还包括电堆相关组件的制造设备、电堆的密封和绝缘等。电堆的技术改进,一直是燃料电池领域的重中之重。

图1-2 燃料电池专利9月公开/授权的技术分布

除此之外,燃料电池控制系统、热管理、储氢方面的专利公开数量较上月有所增加,关于燃料电池的检验检测方面的专利公开数量保持稳定。

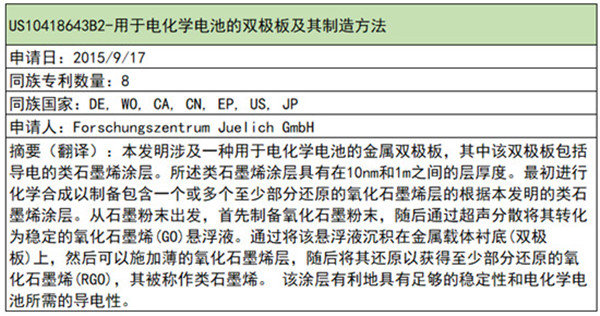

1.3 申请人专利申请情况

将专利申请人经过标准化处理后,对标准化申请人的专利申请数量进行统计,如图1-3所示。从申请人来看,专利公开数量排名前十的大多数都为国外的公司,其中,丰田公司公开的专利为112件,发明申请公开79件,发明授权公开32件;本田和日产公司的专利公开数量分别为29件、27件;韩国的LG和现代公司分别位列第4和第6,专利公开数量分别为25件、15件。此外,博世的专利公开量也在10件以上。

图1-3 标准化申请人专利9月公开/授权排名

中国申请人方面,福州大学、武汉泰歌的专利公开数量较多,均为7件,其中福州大学公开的专利主要涉及以下技术分支,电堆、动力系统、控制系统。清华大学的专利公开数量为6件。另外,上海铭寰新能源本月公开了6件专利,其技术主要涉及热管理、电堆、动力系统等。

2、国内申请人专利公开情况

本报告按照国内整车厂、燃料电池企业和科研院所(校)对燃料电池相关机构进行分类,并选取了部分机构统计其在2019年9月的专利公开情况。

从国内申请人9月的燃料电池方面专利公开情况可以映射各企业的技术研发情况,从而对国内燃料电池的发展现状和趋势有一个初步的了解。

2.1 国内整车厂9月专利公开情况

国内整车厂在9月的专利公开情况如图2-1所示。可以看到,国内几个主流的整车厂公开专利涉及的技术分支包括电堆、氢系统、动力系统等。武汉泰歌在9月的专利公开数量共7件;申龙客车以及郑州宇通客车在9月共公开了3件专利;此外,汉腾汽车、上汽、长城、江淮、奇瑞汽车等也有一定数量的专利公开。

图2-1 整车厂9月专利公开情况

2.2 燃料电池企业9月专利公开情况

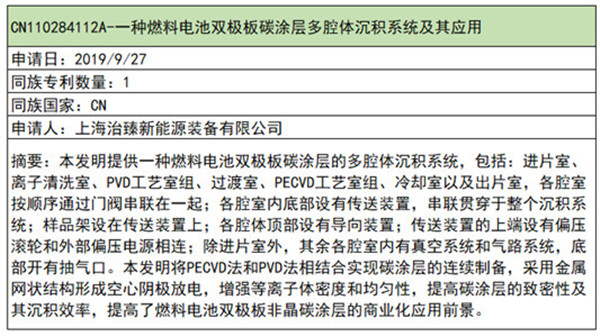

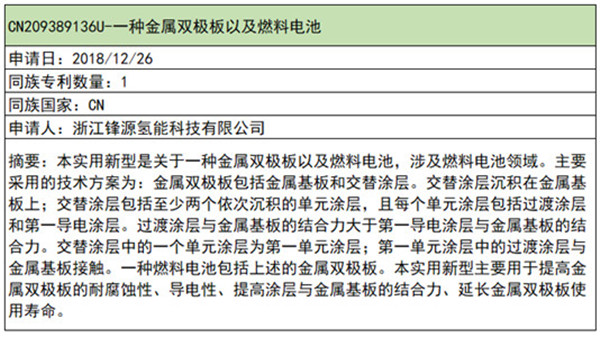

国内燃料电池企业在9月的专利公开情况如图2-2所示。其中,浙江锋源氢能公开了5件专利,均为关于电堆方面的实用新型专利;同时,河南豫氢动力、南科动力、深圳信宇人、潍柴动力也公开了5件专利;其他在9月公开了相关专利的企业还包括武汉海亿、亿华通、广东能创、山东潍氢等。

图2-2 燃料电池企业9月专利公开情况

2.3 科研院所(校)9月专利公开情况

燃料电池相关研究科研院所(校)在9月的专利公开情况如图2-3所示。其中,福州大学公开的相关专利较多,且有3件发明授权专利。清华大学有5件发明专利授权;天津大学有4件发明专利授权。国内各个科研院所(校)在燃料电池电堆的专利公开较多,核心基础技术的研究是一直是国内科研院所(校)研究的重点。

图2-3 相关科研院所(校)9月专利公开情况

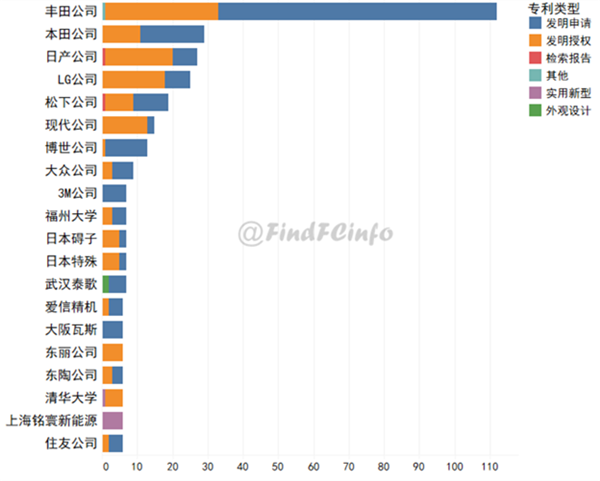

3、部分申请人及公开专利介绍

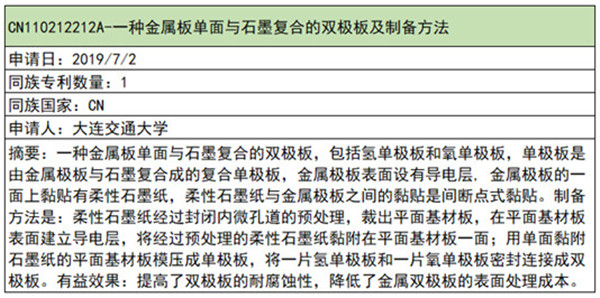

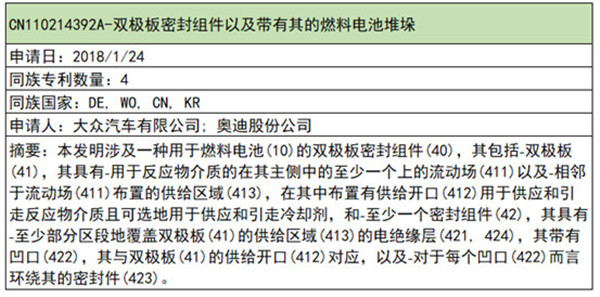

本月第3节将重点分析与燃料电池双极板(主要涉及涂层改进)相关的专利,并对涉及到的主要申请人的专利技术分布情况进行简要介绍。

3.1 丰田公司

图3-1 丰田公司9月公开专利技术构成

2019年9月,丰田公司在燃料电池领域共公开专利112件,主要涉及电堆、控制系统、整车等技术分支。从技术分支上可以看出,丰田在燃料电池领域的上、中、下游都有一定的专利布局。下文分析的丰田公司燃料电池双极板相关专利的公开号为:JP6569582B2、DE102018133712A9。

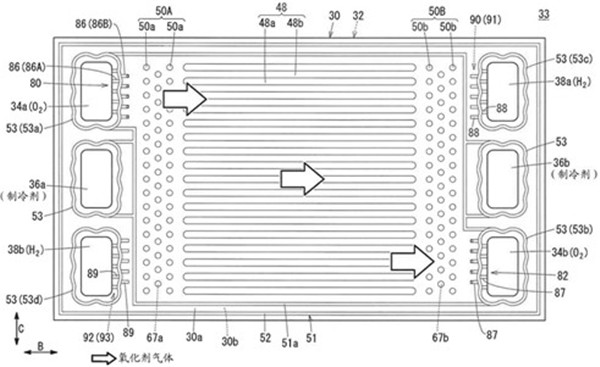

3.1.1 JP6569582B2——提高具有“牺牲区域”的隔板的生产效率

在燃料电池工作时,当产生的电子流过冷却介质(例如水)或通过发电产生的水时,会生成OH-。当隔板基材为金属时,金属离子在冷却介质中被洗脱并与OH-反应,从而使隔板被腐蚀。上述现象通常出现在冷却液歧管开口附近,当冷却液歧管开口附近被腐蚀时,设置在冷却液歧管开口周围的密封构件的密封性能下降。现有技术中,如JP2007087766A,通过在隔板介质歧管开口周围设置比隔板表面材料更容易腐蚀的牺牲构件,以抑制隔板的腐蚀。然而,在上述技术中,除了隔板的常规制造流程外,还需要有单独设置牺牲构件的工序,导致隔板的生产效率降低。

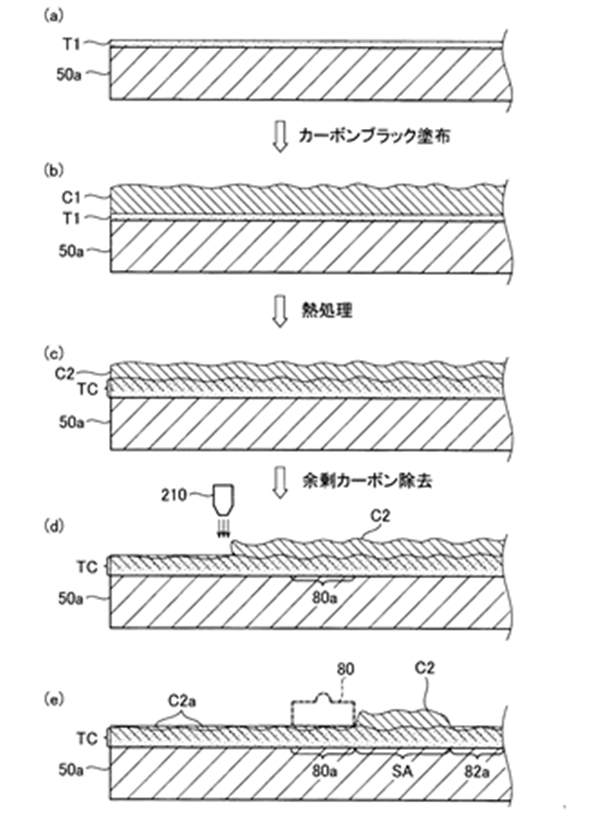

图3-2 隔板制造流程图

基于此,JP6569582B2公开了一种隔板制造方法,以提高具有牺牲区域的隔板的生产效率,具体为(以钛基板为例):

(a)预先在隔板50a的表面上附着氧化钛膜T1;

(b)涂布步骤:通过涂布将含有炭黑C1粉末的分散液施加到隔板50a的表面上或者直接使用炭黑C1粉末;炭黑C1层的厚度为100nm-300nm,涂覆量优选为2μg/cm2以上;

(c)热处理步骤:对进行涂布步骤后的隔板进行热处理,使隔板表面形成包括炭黑和氧化钛的混合层TC(具有足够的导电性)以及残留在该混合层上的由炭黑构成的过量碳层C2;

(d)部分碳层去除步骤:可使用喷水法在隔板50a表面的部分区域执行去除多余碳层C2的去除步骤;如图3-2所示,可使用从喷嘴210喷出的水在密封构件安装位置80a的一部分区域中去除多余的碳层C2。

执行去除步骤后,剩余的碳层C2残留在冷却介质入口歧管开口预定区域82a的外边缘与冷却介质密封件安装位置80a之间的区域SA中。由于炭黑比钛或氧化钛更容易被腐蚀,因此当隔板被腐蚀时,它优先被腐蚀。因此将剩余有碳层C2的区域SA称为“牺牲区域SA”。

其中,热管理的温度优选为600~700℃;混合层TC的厚度优选为涂布工序中形成的炭黑层C1厚度的1/3-2/3内。多余的碳C2a可以保留在多余碳层C2被去除的区域中或者均被去除。

3.1.2 DE102018133712A9——提高隔板保护膜导电率

金属隔板在燃料电池工作时,如果发生腐蚀会造成金属离子从金属隔板中溶出并流入电解质膜中,金属离子与燃料电池内部生成的过氧化物反应会产生自由基,自由基会使电解质膜损伤,加速电解质膜的劣化。JP2013077436A通过使用物理蒸镀法(溅射法、离子镀法)、化学蒸镀法(化学气相沉积法)在金属隔板上形成氧化物薄膜(如锡、钽、铌、钛等1种以上的元素构成的)来防止金属离子的溶出,但是物理蒸镀法是在减压气氛下的工艺,处理时间较长、装置昂贵;化学气相沉积法需要在常压或减压下使原料气化,导致原料成本昂贵。

另一方面,为了提高燃料电池隔板保护膜的导电率,JP08185870A在金属陶瓷构成的隔板基材上形成掺有Sb(锑)的氧化锡保护膜,虽然该专利提及到其制备出的隔板具有高致密度、高强度、导电性和耐腐蚀性优异等特性,然而该隔板与碳材料等的层间接触电阻过大而致使其导电性不佳。此外,对于掺Sb氧化锡膜的制备,JP10053418A提出了在二乙酸二丁基锡的有机溶剂液中添加Sb然后通过喷雾热分解法来形成沿(200)面选择性地取向的掺Sb氧化锡膜(ATO)。根据JP10053418A的描述,其氧化锡薄膜具有高取向性、低电阻性等特点,但是喷雾热分解法的成膜中作为原料使用的二乙酸二丁基锡较昂贵,因此原料成本较高。

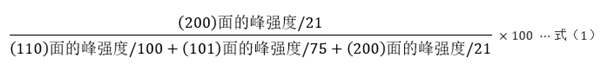

基于此,DE102018133712A9提出了一种保护膜导电率优异的燃料电池隔板,通过在金属基材表面上形成包含由式(1)计算的表示(200)面取向性值为特定值以上的掺Sb氧化锡膜的表面层,能够使所得的金属隔板保护膜导电率提高。另外,DE102018133712A9通过设定特定的条件,能够使用含有廉价的氯化锡和氯化锑的溶液作为原料而形成掺Sb氧化锡膜。

其中,掺Sb氧化锡膜的由式(1)计算的表示(200)面的取向性的值为35%以上;燃料电池金属隔板由式(1)计算的表示(200)面的取向性的值为70%以上;掺Sb氧化锡膜中Sb原子掺杂比在0.2%~10%,膜厚度为50nm以上;掺Sb氧化锡膜的形成方法为:将含有氯化锡和氯化锑的溶液通过超声波进行雾化,将得到的雾状溶液供给到加热至300℃~600℃的基材上,形成掺Sb氧化锡膜。

3.2 本田公司

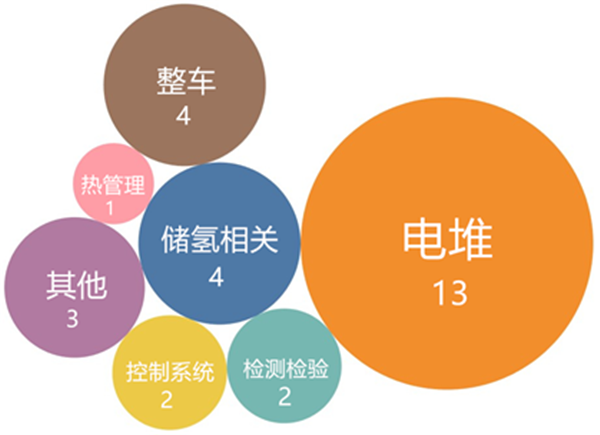

图3-3 本田公司9月公开专利技术构成

2019年9月,本田公司在燃料电池领域共公开专利29件,主要涉及电堆、储氢、整车等技术分支。

下文分析的本田公司燃料电池双极板相关专利的公开号为:JP6570587B2。

3.2.1 JP6570587B2——抑制施加于压制肋密封件的表面压力差异

在燃料电池中,若使用的是金属隔板,为了防止燃料气体、氧化气体(反应气体)以及冷却介质的泄漏,通常在金属隔板上设置有密封部件。现有技术中,密封构件使用的氟类或硅酮等弹性弹性密封件存在成本上涨的问题。因此,已提出在金属基板上形成凸状压制肋密封件来替代弹性橡胶密封件。为了单独地供给和排出反应气体和冷却介质,在燃料电池层叠体上设置有沿层叠方向贯通的隔板连通孔,各连通孔由压制肋密封件单独包围密封。为了使反应气体在发电区域与连通孔之间流动,在隔板上设置有压制肋密封件内侧与外侧的连接通道(桥部),然而施加于压制肋密封件的表面压力受到连接于压制肋密封件的连接通道截面形状的影响,因此希望抑制施加于压制肋密封件的表面压力的差异。

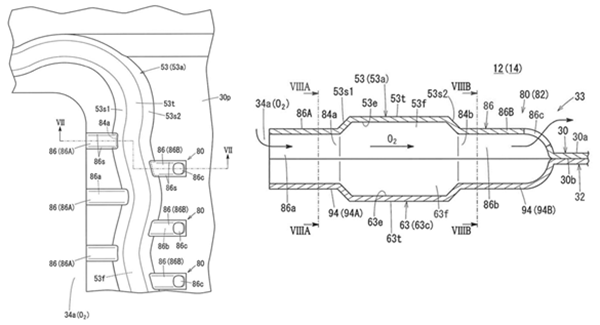

图3-4 JP6570587B2隔板正面示意图

基于此,JP6570587B2提出了一种燃料电池隔板,能够以简单经济的结构来实现施加于包围连通孔的压制肋密封件的表面压力均匀化。具体为:金属隔板表面有通过冲压形成的用于密封流体(反应气体和介质介质)流路、流体连通孔以及隔板的压制肋密封件51,压制肋密封件51包括内侧压制肋部51a、外侧压制肋部52和多个连通孔压制密封件53;其中密封反应气体连通孔处的压制肋密封件53的内外侧交错设置有多个连接通道(86、87、88、89),多个连接通道与连通孔压制密封肋53a连接的根部截面形状彼此相同;其截面形状为梯形,且彼此的底边长度、上边长度和高度相同。因此,通过此结构能有效抑制通道与连通孔压制肋密封件连接部位处的刚性差异,使施加于连通孔压制肋密封件的表面压力均匀化,使其密封性能保持良好,避免因过载荷导致的密封部件损伤。

图3-5 左:氧化气体入口连通孔的压制肋密封件说明图;右:沿左图VII-VII线的剖视图

3.3 日本钢铁公司

下文分析的日本钢铁公司燃料电池双极板相关专利的公开号为:WO2019176911A1。

3.3.1 WO2019176911A1——隔板耐腐蚀层TiOx的制造方法

燃料电池有各种类型,如固体氧化物燃料电池、质子交换膜燃料电池、碱性燃料电池、熔融碳酸盐燃料电池等。其中质子交换膜燃料电池具有高输出密度并且可以被小型化,且与其他类型的燃料电池相比,质子交换膜燃料电池可在更低的温度下运行,易于启动和停止。质子交换膜燃料电池的隔板基材通常包括金属基材和碳基材料,其中金属基材具有优异的可加工性,因此其优点在于可以减小隔板厚度和重量;但另一方面,金属基材存在表面氧化以及由于腐蚀溶出金属离子而导致导电率下降的问题。

特别是使用钛作为金属基板材料时,若发生氧化,会在其表面形成TiO2。TiO2基本不具有导电性,会使得基板与膜电极的接触电阻增大,从而降低燃料电池的发电效率。对此,现有技术提出了预先在钛基板表面形成具有导电性和还原性的TiOx(0<x<2)膜的方法。如JP2005251747A中公开了在基板上形成具有耐腐蚀性的TiOx(0<x<2)导电涂层(以下简称TiOx层)和聚合物基导电涂层。聚合物基导电涂层形成在TiOx层上。在JP2005251747A的制造方法中,由于通过蒸馏或镀覆形成TiOx层,因此形成膜的时间较长且生产效率低。另外,利用该制造方法,难以增加TiOx层的厚度,因此,TiOx层不能充分保护基板。例如,如果在基材上形成TiOx层,然后通过加压将基材形成为隔膜形状,则容易剥离TiOx层。在这种情况下,产生基板未被TiOx层覆盖的部分,该部分在燃料电池内部的环境中容易被腐蚀,造成接触电阻增加。

基于此,WO2019176911A1提出了一种金属材料的制造方法,该制造方法能够以高生产率获得具有以TiOx(0<x<2)相为主相的氧化钛层的金属材料,且通过该制造方法后的基板可维持低接触电阻。制造方法包括:首先将包括TiO2颗粒的浆料供给至金属基材表面,将供给浆料后的基材在10-2Pa以下的低氧分压气氛中进行热处理(650℃以上),以在基材上形成以TiOx(0<x<2)为主相的氧化钛层(厚度在0.1μm~2μm)。

需要注意的是:浆料的制备可采用将TiO2与纯水混合,把作为分散剂的质量分数为20%的聚乙二醇(平均分子量15000-25000)加入到TiO2颗粒中并搅拌,当每升悬浮液TiO2颗粒量为200g时即制备完成;在将浆料供给工序后、热处理工序之前,还可通过使用辊涂机、棒式涂布机等湿式涂布法将碳源供给到浆料上,供给到浆料上的碳源可在热处理工序中形成碳材料层。当金属材料具有碳材料层时,即使反复向金属材料施加载荷,也可以抑制接触电阻的增加。碳源可使用各种树脂,例如聚乙烯醇,聚乙烯基吡咯烷酮和用于浆料的有机粘合剂的树脂。

3.4 上海交通大学

下文分析的上海交通大学燃料电池双极板相关专利的公开号为:CN108574107A。

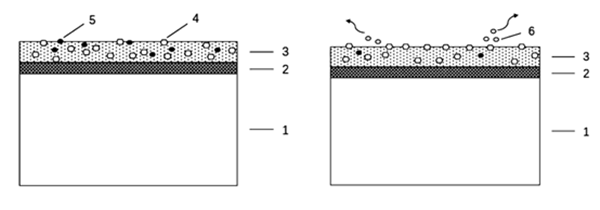

3.4.1 CN108574107A——改善双极板碳化物涂层导电和耐蚀性能

燃料电池的服役环境是一种含SO42-,Cl-,F-等离子的高温(60~90℃)、强酸性(pH=1~3)环境,因此对双极板的物理性能及化学性能有着高要求。传统的金属材料具有良好的导电性、导热性、机械性能优异等特点,是双极板的首选材料。但金属双极板在燃料电池工作环境中会发生严重腐蚀,造成金属极板中Cr+,Ni+等金属离子析出,导致质子交换膜污染及催化剂降解,从而降低燃料电池的使用寿命,而且在酸性环境中金属表面极易形成钝化膜,从而增大极板和气体扩散层接触电阻,导致电池输出功率的下降。

现有技术采用了在金属极板表面制备耐腐蚀和高导电性的金属陶瓷涂层,尤其是金属碳化物涂层(还可以采用石墨涂层、贵金属涂层、导电聚合物涂层等)来改善金属极板性能。金属碳化物涂层的性能优化一般可以通过以下三种方式来实现:(1)调试金属碳化物的组分比例使其达到最佳性能;(2)在碳化物涂层中掺杂其它元素(如N或者其它金属);(3)通过物理或化学方法改变涂层的表面结构及组成成分。相较于前两种方法,第三种方法可直接在现有的的碳化物涂层基础上对其性能进行改善,可以节约大量的时间及材料成本。然而,现有技术对金属碳化物涂层性能改进方法都较为复杂(具体可参见CN102800871A、CN101626082B、CN101918619A、CN106929856A等),增大了涂层的制备成本。

基于此,CN108574107A提出了一种通过刻蚀方法来改善燃料电池双极板金属碳化物涂层耐腐蚀性能及导电性能。该方法包括在金属双极板表面依次沉积金属过渡层和金属碳化物涂层,然后对涂覆有涂层的双极板进行刻蚀处理,改变碳化物涂层的表面结构及组成成分,最后经过清洗,烘干得到耐腐蚀性能和导电性能改善的碳化物涂层。具体包括以下步骤:

1)金属双极板预处理:将金属双极板依次置于乙醇,丙酮中,采用超声清洗并烘干;

2)涂层制备:在金属双极板表面沉积金属过渡层及金属碳化物涂层;

3)涂层刻蚀:将双极板完全浸入事先配置好的化学刻蚀溶液中进行湿法刻蚀或者置于刻蚀设备中干法刻蚀;

4)取出刻蚀后的金属双极板并清洗烘干得到耐腐蚀性和导电性改善的碳化物涂层。

其中,湿法刻蚀采用氢氟酸溶液或者氢氟酸和硝酸的混合液,刻蚀温度为10-70℃,刻蚀时间为5s-20min。通过刻蚀液与涂层之间的化学反应,使涂层中的导电性金属颗粒暴露在涂层表面,降低涂层内部的金属含量,有效地提高涂层的耐腐蚀性和导电性;干法刻蚀采用的工艺气体包括氯气、四氟化碳、四氯化碳、氢气或氧气中的一种或几种。气体流量为10-500sccm,气压为10-1000Pa,刻蚀时间为5min-1h。

CN108574107A通过在已镀的一层或多层碳化物涂层的基础之上,采用湿法刻蚀或者干法刻蚀改变涂层的表面结构及成分组成,增大涂层的表面粗糙度,从而进一步改善了碳化物涂层的耐腐蚀性能及其导电性能。同时,与现有技术相比,该制备方法大大减少了工艺执行复杂度和涂层制备成本,并且对金属基板的机械性能几乎无影响。

图3-6 左:未经处理的金属极板示意图;右:刻蚀后的金属极板示意图

3.5 其他燃料电池双极板相关专利信息一览