一辆客车的诞生,大致上可分为以下几个阶段:选材进厂、严格制件、精密焊接、环保涂装、制造成型、检测出厂。生产过程过,客车真正的诞生地自然是总装车间。半自动的生产模式,底盘内饰等电器在这里装配完成。全自动整车举起,侧窗玻璃升降式安装,一辆辆吉利星际客车在这里成型。

吉利星际客车总装车间

在总装车间,各项工序繁忙且有序,经过最后的成型组装,吉利星际客车才可正式出厂。总装车间对悬架、轮胎等关键力矩采用高精度自动组合拧紧设备,扭矩精度控制在3%以内,并通过MES系统实施传回拧紧力矩值,实施100%在线监控,实现质量追溯,确保车辆行驶安全。

自动组合拧紧设备

地板革自动切割设备实现了地板革在线排版,智能化切割。地板革粘接采用行业领先的100%热熔胶工艺,全自动套材定尺精准切割的同时,有效杜绝后期鼓包、脱胶等现象,大幅度提升了铺装质量,效率提升50%,材料利用率95%,吉利星际客车切实做到了绿色环保、质量稳定,同时提升了生产效率。

地板革自动切割

待到组装完毕,一辆客车来到了最后的“体检”阶段。只有顺利走出检测环节,才可合格出厂。吉利星际客车拥有全国领先的高标准整车质检流程。包含零部件进厂检验、整车过程检验、整车质量检测门调试在内的29道工序,以最全面、最规范、最严苛的质检流程筑就品质一体化。

制动检测

淋雨检测

道路检测

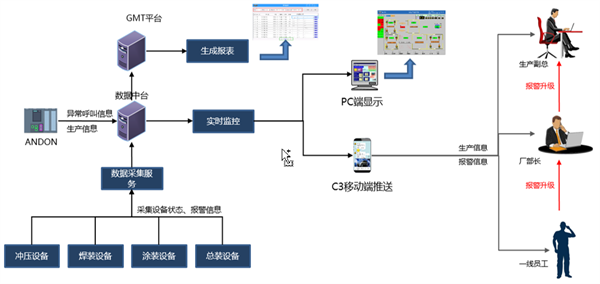

在生产过程中,吉利星际客车执行PMC功能应用,能够精确采集、全局筹划,实现自动排产效用价值最大化,实时监控订单生产进度,整车生产周期仅需11天。

吉利星际客车坚持以客户为中心,以匠心精神与精工工艺,悉心制造每一辆客车。精益求精不是口号,更是对每一道工序的认真对待,对每一组数据的毫不松懈,只有这样,才能成就吉利星际客车的精工品质。未来吉利星际客车将矢志不渝、砥砺前行,引领新能源客车智造新范式!