1、燃料电池汽车的储氢安全

对燃料电池汽车来讲,氢气的存储应当密度高、轻便、安全而且经济。一台装有24L 汽油可行驶400km 的汽车,行驶同样的距离,靠燃烧方式需消耗8kg氢,靠电池供能则仅需4kg氢。4kg 的氢气在室温和一个大气压下体积为45000L,这对汽车载氢是不现实的。目前限制燃料电池汽车推广的最主要因素就是氢气的储存问题。目前比较常用的储氢技术有高压压缩储氢、深冷液化储氢、金属氢化物储氢、碳纳米管吸附储氢及有机液体氢化物储氢等。

目前大多数燃料电池汽车都采用高压压缩储氢方法,但是要携带足够行驶400 ~ 500 km 的高压气态氢,容器必须由能经受住高达70 MPa 压力的复合材料制成。同济大学研制的燃料电池汽车超越1 号使用的是20 MPa、50 L 车用压缩氢气铝胆复合气瓶储氢; 大连新源动力研制的燃料电池轿车使用30 MPa、40 L 车用压缩氢气铝胆复合气瓶储氢; 北京奥运会燃料电池示范车使用35MPa、140 L 车用压缩氢气瓶储氢; 武汉理工大学的楚天2 号中巴车使用20 MPa、汽车用压缩氢气铝胆复合气瓶储氢; 奔驰公司采用车顶设置高压储氢容器储氢。目前德国、美国和加拿大等国已经通过了37.5 MPa 的高压氢罐的相应测试以及生产许可,工作压力可高达68.9 MPa 的高压氢罐也已经通过了相应的实验。如此高的压力容器,如果发生撞车,后果不堪设想。因此越来越多的人开始关注新的储氢方式,以减少高压储氢的危险。

液态氢存储具有较高的能量质量比,约为气态时的3 倍,但液态氢将气态氢冷却到- 235 ℃才能得到,耗损太大。另外,液态氢难以存储,无法避免蒸发( 每天大约损失1% ~ 3%) ,车辆停放时间长时,蒸发的氢就会浪费,因此液态氢存储要求具有良好的绝热措施。德国戴姆勒- 克莱斯勒公司研发的NECAR 系列和美国通用公司的“氢动一号”都是以液态氢为燃料。

金属氢化物储氢是指在3 ~ 6 MPa 下让氢与金属结合形成合金,在需要的时候加热使氢化物分解脱氢而得到氢气。这一技术结构简单、使用安全,但是金属的重量是个无法忽视的问题,与携带的氢相比,金属的重量太大。

选择储氢材料代替高压储氢来满足高储氢密度可减小燃料电池汽车的危险性; 采用氨硼烷储氢可保证在燃料电池操作温度下释放大量氢气以供燃料电池汽车长距离行驶。文献分析了燃料电池汽车采用液氢、高压气氢和金属氢化物储氢3 种不同储氢方案的安全性和实用性,结果表明液氢方案的加注站安全性、泄漏安全性和易操作性方面优于气氢方案,并且在有效载荷与空间、燃料经济性、续驶里程、加速性能和最高车速等实用性方面也好于气氢方案。

虽然人们在储氢材料的选择方面做了很多研究,但是这些储氢材料的储氢效率目前还明显低于高压储氢,因此有必要在储氢方式的选择上做进一步研究,以提高燃料电池汽车的储氢安全。

2、车载供氢系统的安全措施

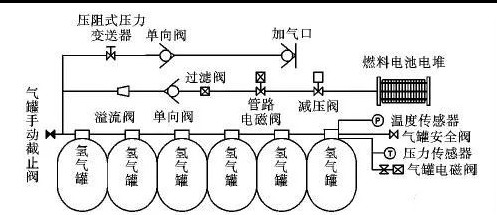

为了保证燃料电池汽车的安全稳定运行,需要设计一套安全有效的供氢系统。在燃料电池汽车上,供氢系统一般包括电磁阀、安全阀、溢流阀、热熔栓、手动截止阀、温度传感器和压力传感器等在内的辅助安全装置,其示意图如图1 所示。

车载供氢系统安全措施应从预防与监控两方面着手。从预防的角度来说,笔者以国内研发的燃料电池中巴车为例,给出了车载供氢安全实例。

如图1 所示,燃料电池中巴车随车携带6 个高压氢气罐,在这些氢气罐上安装温度传感器用来检测气罐内气体温度,由这些传感器将气罐内气体的温度信号发送到驾驶室仪表盘上,通过气体温度的变化来判断外界是否有异常情况发生。例如气体温度突然急剧上升,如排除温度传感器故障之外,则在氢气罐周围可能有火警发生。压力传感器主要用于判断气罐中剩余氢气量,以保证车辆的正常行驶,当压力低于某值时可以提示驾驶员加注氢气。其次,驾驶员可根据仪表盘上的压力读数判断氢气罐是否有泄漏发生。气罐安全阀也对供氢系统提供了安全保障,当气罐中氢气压力超过设定值时,能通过气罐安全阀自动泄压,例如瓶体温度由于某种原因突然升高造成气罐内气体压力上升,当压力超过安全阀设定值时,安全阀自动泄压,保证气罐在安全的工作压力范围之内。

图1 车载供氢系统示意图

气罐电磁阀通常与手动截止阀联合作用,当电磁阀能正常工作时,手动截止阀处于常开状态,这时电磁阀由直流电源驱动,无电源时处于常闭状态,主要起开关气瓶的作用,与氢气泄露报警系统联动,当泄漏氢气浓度达到保护值能自动关闭,从而达到切断氢源的目的。当气罐电磁阀失效时利用手动截止阀切断氢源,有效避免氢气泄漏。

加气口在加注时与加气机的加气枪相连,以达到加注的目的,同时加气口应具有单向阀以及颗粒过滤功能,应与未遮蔽的电气接头、电气开关和其他点火源保持至少200 mm 的距离。

单向阀在加气口或供氢管路出现损坏情况下防止气体向外泄漏并提高加气口的使用寿命。管路电磁阀在给气罐充气时,可有效防止气体进入电池。减压阀可以将氢气的压力调节到电池所需要的压力。当出现危险时针阀可以将氢气瓶中的残余氢气安全放空。

由于供氢管路内氢气高压流动,因此管路的材质选用不锈钢,耐压要大于35 MPa。溢流阀在系统正常工作时,阀门关闭。只有负载超过规定的极限( 系统压力超过调定压力)时开启溢流阀,进行过载保护,使系统压力不再增加( 通常使溢流阀的调定压力比系统最高工作压力高10% ~ 20%) 。过滤阀可防止管路中的杂质进入燃料电池,以免损坏电池。

3、燃料电池汽车的碰撞安全性问题

燃料电池汽车存在高压气体容器和高电压电池,因此它也存在不同于传统汽车的安全碰撞性问题,同时由于氢的各种内在特性,其安全性也是一项挑战。文献针对氢燃料电池汽车的结构特点,提出了氢燃料电池汽车存在的碰撞安全性问题。与氢安全相关的主要存在两个问题:

(1) 泄漏性。氢是最轻的元素,比液体燃料和其他气体燃料更容易从小孔中泄漏。如果发生泄漏,氢气就会迅速扩散。与汽油、丙烷、天然气相比,氢气具有较大的浮力( 快速上升) 和较强的扩散性( 横向移动) 。在空气中,氢的燃烧范围很宽,且着火点很低,氢气火焰几乎是看不到的,因为在可见光范围内,燃烧的氢放出的能量很少。因此接近氢气火焰的人可能不知道火焰的存在,从而增加了危险性。

(2) 氢气罐保护。高压氢气罐的固定支架和钢带应有足够的强度,以保证在碰撞过程中,高压氢气罐的动态位移不会太大,避免造成连接管路的断裂、变形和氢气的大量泄漏。何健[13]基于显式有限元理论,按照CMVDR294 法规对国内自主开发的某燃料电池轿车进行正面碰撞分析,对比分析两种氢气罐保护系统设计方案的计算结果,提出了安全有效的氢气罐保护方案,即氢气罐保护系统采用整体式设计。如图2 所示,氢气罐框架通过3 根横梁和2 根纵梁将两个氢气罐集成到一个框架总成。纵梁截面为“Π”形,由几块板材拼焊而成,中部设计出两个圆弧形凹槽,可以对氢气罐进行有效的固定和保护。

图2 氢气罐保护系统

4、汽车发生氢气泄露时的安全性分析

任何燃料的安全性都与其本身的性质密切相关。氢的特殊性质使得氢的安全性有不少特点。

然而与其他燃料相比,氢气是一种安全性比较高的气体。例如氢气无毒,氢气在开放的大气中,很容易快速逃逸,而不像汽油挥发后,滞留在空间中不易疏散。

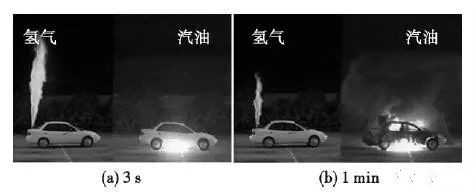

迈阿密大学的MICHAEL分别对燃料电池汽车和汽油汽车的燃烧进行对比试验,将两辆汽车分别用氢气和汽油做燃料,然后做泄漏点火试验,如图3 所示。点火3 s 后,高压氢气产生的火焰直喷上方,而汽油由于比空气重,则从汽车的下部着火。到1 min 时,氢气作燃料的汽车只有漏出的氢气在燃烧,汽车没有大问题; 而汽油车则早已成为一个大火球,完全烧光。这说明氢气汽车比现在普遍使用的汽油车安全得多。

图3 燃料电池汽车和汽油汽车的燃烧对比试验

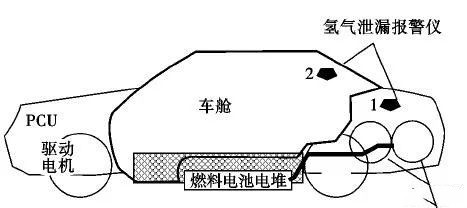

如果燃料电池汽车发生车内氢气泄露,也存在一定的危险性,刘延雷对燃料电池汽车内氢气泄露扩散进行数值模拟研究,考虑了氢气在车内泄露扩散后的危险区域分布,研究结论可以为车内预警用氢气泄露报警仪的放置( 见图4) 以及燃料电池汽车的安全设计提供参考。在车内发生氢气泄露的情况下,整车控制系统能通过车上安装的氢气传感器信号将氢气供应系统切断,这一点与传统汽车在发生碰撞情况下自动切断油路系统一样,以保障燃料电池汽车发生车内氢气泄露时的安全。

图4 氢气泄露报警仪位置布置示意图

结论

通过对文献的调研和实践经验对燃料电池汽车的氢安全问题进行了初步探讨。发现氢安全的问题在国际上已有较多的理论性研究,尤其是储氢和车载高压氢气系统设计方面的研究较多,但是氢安全的实验却很少,且还不能实现量化。这就导致了人们对氢安全性的认识不足,氢安全也因此成为了燃料电池汽车在应用上的瓶颈之一。为了消除这个瓶颈带来的负面影响,今后我国要加强车载氢安全研究,包括实验研究和计算机模拟研究等,同时设计更有效的安全措施,保障燃料电池汽车的氢安全,以加速燃料电池汽车的发展。