随着能源匮乏和环境破坏问题的日益凸显,燃料电池技术越来越受到人们的关注。空气压缩机是车用燃料电池阴极供气系统的重要部件, 通过对进堆空气进行增压,可以提高燃料电池的功率密度和效率,减小燃料电池系统的尺寸。

但空压机的寄生功耗很大, 约占燃料电池辅助功耗的 80%,其性能直接影响燃料电池系统的效率、紧凑性和水平衡特性。因此,各国的燃料电池项目对空压机的研究都非常的重视。

1 燃料电池用空气压缩机

典型的燃料电池空气供应系统由空气过滤器、空压机、电机、中冷器、增湿器和膨胀机等组成。其中,空压机由电机和膨胀机共同驱动。

根据电堆的输出功率,为燃料电池提供所需压力和流量的干净空气。在空气供应系统中,空气的压力和流量对燃料电池系统的性能(能量密度、系统效率、水平衡和热损 失),成本和电堆的尺寸等有很大的影响。

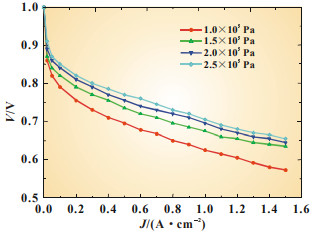

高压燃料电池系统不仅能提高电堆的效率和功率密度,同时还能够改善系统的水平衡,如图 1 所示。

图1 不同的空气压力对电堆性能的影响

为实现较高的能量转换效率,燃料电池内部的化学反应 对空气的温度、湿度、压力和流量等参数有着严格的要求。但目前广泛应用的工业压缩机无法满足燃料电池对空气的要求。

因此设计一个性能优越并能很好地与燃料电池系统进行匹配的压缩机,对于燃料电池的发展至关重要。

适用于燃料电池的空压机需要满足以下要求:

(1)无油。润滑油会使电堆发生中毒,因此空压机需要采用水润滑轴承或空气轴承;

(2)高效。空压机的寄生功率巨大,其效率直接影响着燃料电池系统的性能;

(3)小型化和低成本。燃料电池受其功率密度和成本的限制,小型化和低成本有助于燃料电池汽车的产业化;

(4)低噪声。空压机是燃料电池系统最大的噪声源之一,空压机的噪声必须被控制;

(5)喘振线在小流量区。可以实现燃料电池在小流量高压比工况下高效地运行;

(6)良好的动态响应能力。当需求功率发生变化时,空气流量和压力需进行无延迟地进行调整,以跟踪输出功率的变化。

在车用燃料电池的发展过程中,针对空气压缩机的设计 和优化在持续地进行着。本文结合国内外的研究成果,总结了几种典型燃料电池用压缩机的结构和性能特点,并分析了空气压缩机的未来发展趋势。

2 空气压缩机的研究现状

空压机是燃料电池系统空气供应系统的重要部件,针对 不同的燃料电池系统的性能需求,往往需要不同的空气压缩 机与其匹配,常用的空压机类型有滑片式、螺杆式、离心式、涡旋式和罗茨式空压机等。

2.1 涡旋式空压机

无油润滑双涡圈涡旋式空压机是适合用于燃料电池的空压机结构形式,具有效率高、噪声低、结构简单、质量轻、可靠性高等特点。

目前已被日本丰田(Toyota)、美国 UTC 等多家公司应用于燃料电池上。美国 DOE 和 Author D.Little 公司合作完成两代涡旋式空压机 / 膨胀机样机(CEM)的设计和制造。

第一代样机被用于 28 kW 燃料电池,能提供流量为 42 g/s,压力达到 2.2×105 Pa 的压缩空气。

第二代样机在此基础上提升了空压机的转速和排量,可以满足 50 kW 燃料电池的特性需求,其性能曲线如图 2 所示。

图 2 涡旋空压机的压比 / 流量特性和功率需求

Author D.Little 公司所设计的涡旋式空压机的压比 / 流量特性已满足 DOE 的要求,其最高压比达到 3.2。

但在流量百分比小于 80%的工况下,空压机耗功较大,是 DOE 目标功耗的 1.5~2 倍。同时空压机的尺寸和质量与 DOE 的要求相差很大, 仍需进一步优化。

2.2 螺杆式压缩机

螺杆式空压机利用螺杆之间形成的空气槽来压缩空气,结构简单、高效、可靠、具有宽的流量范围和良好的压比 / 流量特性,是理想的燃料电池用空压机。

美国 GM、PlugPower、德国 Xcellsis、加拿大 Ballard 等公司的燃料电池中都采用了螺杆式压缩机。

戴姆勒公司在 Mercedes-Benz A 级燃料电池汽车(68.5 kW)上使用螺杆式空压机 / 膨胀机,其喷水螺杆式空压机可有效地降低压缩空气的温度,保持燃料电池的水平衡特性,使系统效率提高 4%。

并与膨胀机配合工作,回收部分排气能量,减少空压机的寄生功耗 。但螺杆式空压机和膨胀机的噪声问题不容忽视,为减小噪声而采取的措施,进一步增加了系统的成 本、质量和复杂性。

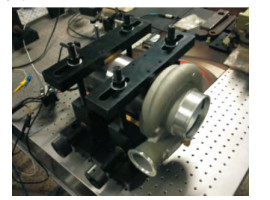

图 3 为戴姆勒公司研制的空气供应系统。

Mercedes-Benz B 级与 F 级燃料电池汽车则采用电机驱动的螺杆式空压机 ,可以有效地改善空气供应系统的压比 / 流量特性,使压比达到 2.9,满负荷功耗为 9.1 kW(80 kW FCS)。

空压机的设计和选择应综合考虑系统的噪声、压比、流量、质量和效率等各方面因素,以使燃料电池系统的性能达到最优。

2.3 离心式空压机

离心式空压机属于叶片式空压机,具有结构紧凑、响应快、寿命长和效率高等特点。通过旋转的叶轮对气体作功,在叶轮和扩压器的流道内,利用离心升压和降速扩压作用,将机械能转换为气体压力能。

但离心式空压机在低流量时会发生喘振现象,这将严重影响系统的性能和空压机的使用寿命。

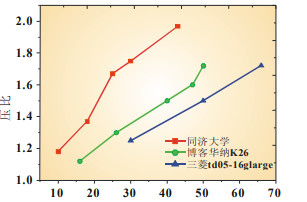

同济大学目前正在研发用于 65 kW 燃料电池系统的高速电机驱动的离心式空压机。

通过对压缩机的蜗壳、叶轮和扩压器进行设计和优化,开发了低流量系数后倾后弯离心式空压机。

设计参数如下:最大空气流量:80 g/s;压比:1.5~2.5;润滑:水润滑方式;系统功耗:<10 kW。图4为同济大学开发的离心式压缩机样机。

图4 同济大学开发的离心式压缩机样机

其在国内首次实现了离心式空压机在 80 000 r/min 转速 下的稳定运行,目前处于国内领先地位。

其空压机所采用的水润滑轴承,相比较空气润滑方式,不需要空压机提供额外的高 压空气用于空气轴承,提高了压缩机的做功能力,但同时水润滑轴承需要增加额外的润滑水路和驱动装置,使得系统更加复杂化。

图 5 为不同空压机的喘振线对比。

相比较现有的工业离心式压缩机,同济大学所开发的离心式空压机具有更窄的喘振边界和更宽的稳定运行范围,在小流量工况下,可以实现更大的压力升高率,有利于空压机在低流量高压比工况下正常运行而不发生喘振。

2.4 罗茨式空压机

燃料电池系统的成本和可靠性一直制约着燃料电池汽车的推广,美国 DOE 为研制面向未来燃料电池系统的高性能空气压缩机,近几年与美国伊顿公司合作基于现有的 P 级和 R 级罗茨式压缩机研制了新型的空气供应系统。

伊顿公司选用 P400 和 R340 TVS 系列罗茨式空压机作为原型机进行设计,并由电机和膨胀机联合驱动,通过调整其峰值效率点,使其适用于 80 kW 的燃料电池系统。图 6 为罗茨式压缩机。

TVS 系列罗茨式空压机在做功能力、功率密度以及经济性等方面具有较大的优势。

为了满足燃料电池的特殊要求,伊顿公司对 TVS 系列罗茨式空压机的转子、外壳和进气口进行设计和改进。

采用铝合金转子技术,减小转子间隙,提高压缩机的效率;增大转子的螺旋角,提高压缩机的增压能力;同时重新设计了压缩机的进出口几何结构,使得系统变得更加紧凑。

改进后压缩机可以为系统提供压比 2.5,流量 92 g/s 的压缩空气。

选用罗茨式空压机作为燃料电池用空压机的优势如下:

(1) 罗茨式空压机的工作转速较低,可以不必使用结构复杂的空气轴承;

(2) 具有较宽的高效运行区,可以提高整个工况的燃料经济性;

(3) 罗茨式空压机的技术已经相对成熟,在其他的领域已经得到充分利用。

2.5 螺旋式交叉滑片压缩机

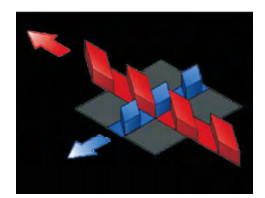

螺旋式交叉滑片结构(Toroidal Intersecting Vane Machine) 是一种富有创造性的机械结构,属于容积式机械。其工作原理如图 7 所示,两组呈 90°的滑片链相互啮合形成压缩空腔,并通过交叉旋转来压缩空气。

图 7 螺旋式交叉滑片机的工作原理。

目前只有美国 Mechanology LLC 公司开发了用于燃料电池系统的螺旋式交叉滑片压缩机。

Mechanology 对 TIVM 的 副转子结构进行优化,消除滑片间的功的传递,可以有效地减小滑片间的摩擦损失。

同时通过建立数学模型和理论计算对 啮合滑片表面结构进行最优设计,减小因泄露造成的压力损失,可以使得空压机出口的压力提高 6.7×104 Pa。

DOE 针对 50 kW 车用燃料电池系统的要求对 TIVM 样机进行测试,测试结果显示 TIVM 样机具有潜在的性能优势, 可以在 1 500 r/min 的低转速情况下实现小体积大流量 (压比 3.2,流量 72 g/s)。

但样机仍存在泄露损失和进出口压力损失较大等问题。若要满足燃料电池的功率需求,仍需要开展以下工作 :在不增加摩擦的情况下减少泄露;确定包括在高湿度的环境下的啮合滑片的摩擦系数;优化压缩机和膨胀机的进气、排气孔,确保较低的压力降损失和功率损失。

3 空压机的发展趋势及关键技术

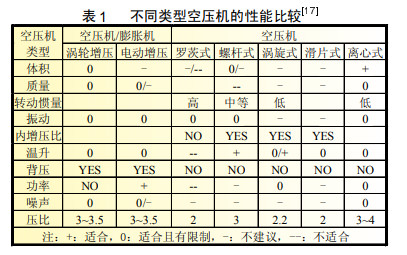

由于空压机的结构和工作原理的不同,空压机的性能优势也不尽相同。其性能比较如表 1 所示。

通过比较可以看出涡旋式、螺杆式和离心式空压机的综合性能较好。

但涡旋式和螺杆式空压机的叶片间存在相互摩擦,噪声和质量较大,且难以与涡轮匹配工作,无法回收排气能量,目前只有通过涡轮与离心式压缩机匹配来实现。

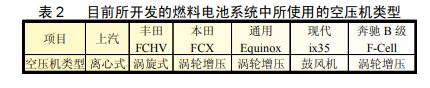

离心式压缩机在密度、效率、噪声等方面具有最好的综合效果,被认为是最有前途的空气增压方式之一。表 2 为目前所开发的燃 料电池系统中所使用的空压机类型。

从目前国内外的研究发展方向来看,离心式空气压缩机是今后最主流的发展方向。

同时随着燃料电池系统对空气供应系统性能要求的提高,离心式空压机与涡轮机匹配工作势必将成为燃料电池用空压机未来发展的主要趋势。

Wiartalla等人利用模型对常用的空压机以及涡轮机进行仿真,结果表明在燃料电池的废气端使用涡轮机后,在进气压 力为 2.5×105Pa 时,电堆的质量减小 12%,系统效率提高约 2%,并随着压力的增加而不断提升。

美国 DOE 和 Honeywell合作开发的 110 kr/min 高速离心式空压机,采用空气 轴承并通过与涡轮机和电机同轴连接,可以将满负荷工况时的综合效率提高 5%。

涡轮机能回收废气能量,提高系统效率,但往往也会伴随 着系统成本和尺寸的增加。为达到车用要求,两个关键技术被用于空压机和涡轮机。

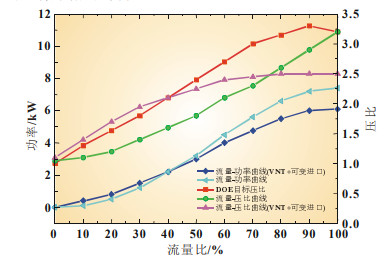

混流式空压机叶轮和可变涡轮进口导叶(VNT) 是改善空气供应系统的流量 / 压比特性和功率特性的有效方式,如图 8 所示。

混流式叶轮的特点是在旋转时, 既产生离心力又产生推力,高效区和稳定工作范围较宽,喘振线在更小流量区域,可以有效地改善压缩机的低流量性能。

涡轮机的可变进口导叶绕轴心旋转,通过改变叶片开度大小,影响导叶栅最小流通截面积的大小,同时进入涡轮的气体的角度和速度也会发生变化,从而改变涡轮机的转速以及压气机 出口端的增压压力。

图 8 使用 VNT 和混流式叶轮前后空压机的性能对比

4 结语

本文阐述了目前燃料电池用空压机的国内外研究现状, 分别介绍了涡旋式、螺杆式、离心式、螺旋式交叉滑片和罗茨式压缩机,进行性能对比发现离心式压缩机具有更大的性能优势和发展前景。

同时为面向未来的燃料电池发展,对涡轮增压器在燃料电池中的应用以及两个提高性能的关键技术进行了分析,结果表明涡轮增压技术是提高燃料电池系统效率和功率密度的有效方法。

因此使用涡轮增压技术回收燃料电池 尾气余压能量以及解决空气供应系统的成本、尺寸和噪声等问题将成为未来燃料电池研究的主要方向。

[汽车总站网 www.chianautoms.com欢迎你]