[汽车总站网 www.chianautoms.com欢迎你]

汽车革命已至。整个汽车产业正在深入推进电动化、智能化、网联化、共享化的系统性变革,这些变革将对技术和产业发生极大的推动作用,并将催生出一系列新的技术。就高性能一体化电驱动总成研发进展、轮毂电机及电动轮总成开发现状及产业化应用等一系列技术的发展,2019年1月13上午,中国电动汽车百人会论坛举办了“下一代电驱动关键技术”主题峰会对有关问题进行了研讨。南京越博动力系统股份有限公司董事长李占江先生发表了演讲。

李占江:尊敬的孙院士、各位专家:

大家好,我是越博动力的李占江,今天我和大家分享的题目是“电驱动系统智能制造的关键问题和解决方案的探索”。因为时间的关系我尽量简要汇报,汇报内容主要分为四个部分:

一,电驱动系统的现状和趋势

刚才各位专家讲了,不管是从乘用车到商用车,现在都由单电机向电机和变速器、电机控制器,甚至是整车控制器多合一的集成解决方案。所以说集成化是未来的趋势,但是大家可以知道,从2012年、2013年电动车大批量投产以来,我记得是在2012年还是2013年电动车首次突破一万台,2018年电动汽车突破了一百万台,一万台到一百万台花了仅仅五年多的时间,根据国家的规划,未来到2025年,当年突破500万台甚至更多。我们国家有分散的电机厂、电机控制器厂,刚才精进电动的余平董事长也讲了,对动力总成要求更高,不仅提供完整的动力总成,甚至把整车的因素考虑进去,出现了0.5的概念。所以说怎么做是我们面临的共同课题。总体来看,动力系统出现了高度集成化、电机永磁同步化、高功率密度化、减速系统多挡化、冷却系统多样化的这么一个趋势。两个电机每个电机的峰值功率可以达到150千瓦,系统集成效率比较高。这是FEV的乘用车动力总成,它的峰值功率可以达到300千瓦,最大扭矩可以达到6000Nm,系统的集成度比较高,效率也比较高。

二,汽车制造的发展趋势

伴随着信息技术和网络通信技术以数字化、智能化的发展,制造已经由原来的手工制造向机械化、半自动化、自动化,目前向智能化方向转变。我国汽车零部件的制造业由单一的小品种向大批量混线方式发展。刚才精进电动、上海电驱动等等国内厂商,其实电机的型号都不下于30种,结合变速箱,基本上这种匹配也至少十种以上,还有电机控制器,所以说怎么样去混线生产,专家预计2019年整个电动车的量会接近200万辆,对整车厂对系统零部件厂商的要求会越来越高,所以这是国内动力总成厂不得不考虑的课题。目前应该说我们国家电驱动动力总成的技术和发达国家还存在着很明显的差距,多品种自动化混线加工的装配也比较少,多半是半自动化或者手工性,生产效率比较低,制造成本也比较高。

三,存在的问题和解决方案

针对这个问题,我们进行了智能制造关键问题的探索和解决方案的探索,请大家指正。目前电驱动系统存在以下问题:

关键问题一:电驱动多样化高柔性混线规划难、混线生产受限。新能源汽车动力总成还存在产品种类多、工装多样性的特征,对柔性混线的生产规划和动态重构的能力要求高,尽管国内已经具备了自动化线的规划能力,但是我们如何能够进行动态化的柔性混线能力,目前我们国家还处于初步阶段。

解决方案一:采用具有信息物理系统交换的数字孪生技术,从而突破模块化生产单元建模仿真产线的动态重构,信息物理系统匹配的关键技术,从而实现CPS动态交互的动力总成混线生产模型的建模和仿真,首先要把仿真做好。

关键问题二:高精制造工艺控制难。电机现在达到16000转,变速箱也需要达到一万多转,以前传统变速箱只需要五六千转,因为这个问题我们体会比较深,我们在上市过程中,越博收购了一个核心的变速器厂,我们也在做这方面的探索。

解决方案二:针对这个问题,目前动力总成零部件正在向高速化、集成化和轻量化方向发展。对于核心零部件工艺的要求会更高,其关键的问题是要建立全流程过程的工艺参数感知,关键的环节、关键装配的工艺优化控制,从而实现单一装配的智能化。第二个阶段就是首先要把工艺参数,不管从电机控制箱到电机控制器的各个参数进行数据的收集和优化。

关键问题三:纵向一体化管控难。应该说目前动力总成基本上大家体会比较深,个性化定制,规模化量产,经常是这个车厂催单,谁催得紧或者客户实力比较强就优先排,大家应该有这个感知,一般到年底交付期天天都是忙着交货。所以说目前对动力总成零部件的规模化定制、个性化量产的生产还存在工艺多变、工时不稳、紧急插单、型号众多、异地工厂协作的问题。我们在南京还有一个总部、两个生产基地,我们也存在这个问题,所以说我们在江北新区一期96亩的生产基地,我们在这个基地里面打造从电机到变速箱、到电机控制器、到整车控制器的智能工厂,因为我们现在也承担了工信部智能制造标准化示范项目的这么一个任务。

关键问题四:产品质量工艺性能评价、优化及决策难。现在大家都在讲大数据,大数据驱动的企业智能决策已经达成共识,但是如何来把大数据的能力用在动力总成的企业里面,从而实现提质增效,来解决成本、来解决轻量化、来解决工艺一致性的保持问题,这是一个挑战。

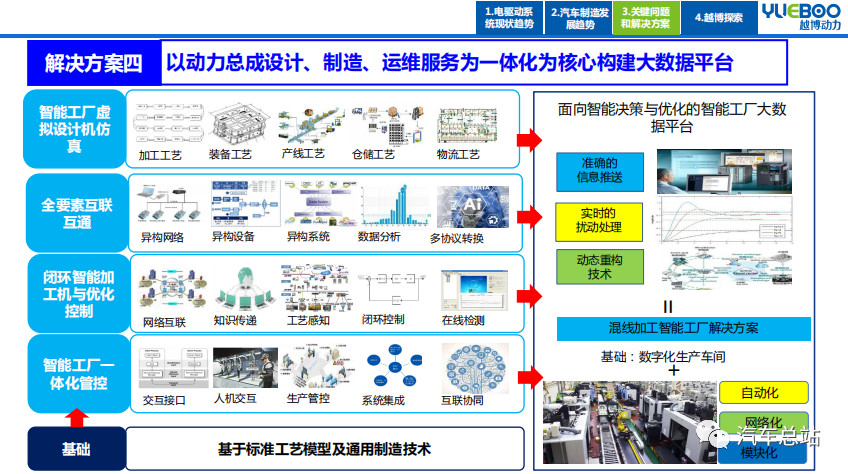

解决方案四:针对这个问题的解决方案是以标准的工艺模型和通用的制造技术为基础,以动力总成的设计、制造到运维服务一体化为核心建大数据平台,从而实现智能工厂的智能决策和优化,最终实现混线智能工厂的解决方案。

四,越博动力在智能制造方面的探索

公司成立时间不长,2012年4月份成立,到马上7年了,公司专注于新能源汽车动力总成的研发和产业化,我们公司从成立之初就做新能源汽车,尤其是在纯电动汽车动力总成的研发和产业化。我们从最开始采用的方案就是电机和自动变速器集成一体化,我很欣慰的是在百人会现场看到了动力系统的解决方案总算是走到了电机、变速器集成一体化,我们在2012年、2013年以及更早期的时候,大家坐的纯电动大巴更多是电机直驱,那个时间我们坚定一个方向,因为新能源汽车一定是对效率的要求、对性能的要求、对爬坡的要求、对全路况的要求越来越高,在这个过程中我也咨询过孙院士,孙院士对我们的路线也表示肯定。经过这几年的发展,我们的产品从纯电动的客车延伸到纯电动的商务车,客车从6-12米,商务车从最小的微面到物流车、渣土车、矿用车、码头牵引车,最大能做到99吨的重卡,目前我们也在探索纯电动乘用车方面的应用。公司目前建有国家企业技术中心、国家级博士后科研工作站,我们也是江苏省新能源汽车动力系统省重点实验室,目前承担国家智能制造新模式的应用,公司在2018年的5月8号在深交所创业板成功上市,我们希望能够为行业作出更多的贡献。

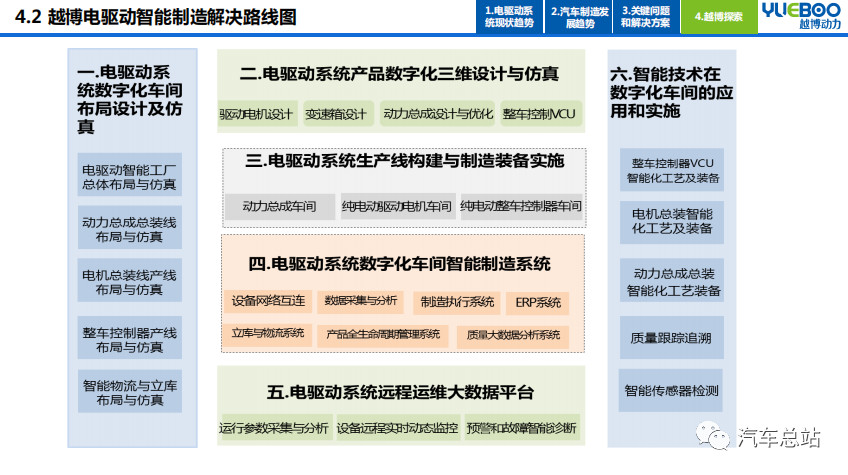

在企业设计能力方面,我们建立了完整的从电机、变速箱、电机控制系统、到整车控制系统,从仿真建模、分析到测试,我们电机、变速箱和总成加起来超过50个产线,公司上市募投的项目也在加大投入。除了在电机控制器和变速箱能力方面,在整车控制能力和整车厂保持同步,我们虽然作为一个系统厂,但是同时在国内常年跑路试,其实也是承担了整车厂的一部分开发能力。这是包括在生产制造方面探索的图片(如图),现在正在向智能化方面迈进。这是我们解决的路线图(如图),时间关系我不再一一赘述。

我们希望建立高一致性、高性能、高稳定的电驱动系统数字工厂,从而实现电驱动系统数字化协同设计、智能装配、智能检测、安全生产、故障全程跟踪等核心业务,从而实现集成一体化的动力总成。第二个是建立集数字化、网络化、智能化为一体的智能车间管控系统,通过实现MES、ERP、PLM、SCM、智能物流、运维服务,从而提升产品制造过程和工厂运营的自主安全可控水平。最后希望建立面向电驱动行业的智能解决方案,从而推动我国新能源汽车驱动系统生产能力的技术进步和国际竞争力。谢谢大家。

[汽车总站网 www.chianautoms.com欢迎你]