[汽车总站网 www.chianautoms.com欢迎你]

汽车革命已至。整个汽车产业正在深入推进电动化、智能化、网联化、共享化的系统性变革,这些变革将对技术和产业发生极大的推动作用,并将催生出一系列新的技术。就高性能一体化电驱动总成研发进展、轮毂电机及电动轮总成开发现状及产业化应用等一系列技术的发展,2019年1月13上午,中国电动汽车百人会论坛举办了“下一代电驱动关键技术”主题峰会对有关问题进行了研讨。精进电动科技股份有限公司创始人、董事长余平先生发表了演讲。

余平:大家好!又来到一年一度的百人会,今天我在演讲中会着重讲在市场开放和补贴退坡条件下,我们新能源汽车动力总成,动力系统的要求。我每年都在百人会发表演讲,这次百人会的环境更多是有关在新的时代,我们电驱动,电机企业怎么竞争,怎么生存。有关精进电动,大家应该是比较熟悉的名字,我们在新能源汽车,驱动电机,动力系统方面,在国内乘用车,新能源客车,物流车,包括出口乘用车方面,都是领先的,而且我们的产品覆盖轿车,乘用车,客车,还包括很多出口,都已经大批量的生产,当年的出货量已经超过20万台。

在向后补贴时代迈进的电驱动要求方面,所谓的新时代,特别是2010年以后的市场特征,第一,整车生产的资质和中外股比制约大大放开,特别是新能源汽车,我们面临着去行政化和全面对外开放的利好市场,并不是不好的消息。另外,整车零部件进口关税的降低是大概率的事件,非关税的壁垒,特别是一些政令,包括国家之间的关系,对零部件,包括整车的影响,大大降低,同时行业补贴各方面的补贴大大减少。这是对整车和整个市场的要求变化,导致关键零部件供应商有了新的要求,第一,整车企业会优胜劣汰,集中度进一步提高,大家已经看到一定的趋势和例子。另外整车企业会逐渐把内部零部件业务切割出去,或者导入更强的市场竞争,有些整车集团自己有了零部件业务,但是发现自己的零部件业务只是在整车集团以内,在供应链之间循环产值和循环利润,但是如果没有大批量的对外销售和对外盈利,对整车企业的成长增长是没有意义的。同时,削弱了整车集团在零部件采购方面的技术竞争力和市场竞争,所以我们会看到越来越多的整车集团会剥离大量的零部件业务。所以,这会导致零部件的供应商更加集中,更要求高品质,更要求有规模经济效益。最后一个方面值得注意的趋势,我们跨国整车集团随着股比的放开,有越来越多的自己控股,或者独资的整车企业,他们的采购将不会受到中方的制约,会向国际化,集中化发展,已经国际化的大型零部件供应商肯定会受益。

我们的宏观市场,汽车市场会进入低增长,低补贴,退补贴,地方的产业补贴随着地方融资平台和地方税收的日益弱化,都会严重的侵蚀整车企业的财务实力,降低整车厂投资零部件的能力和意愿。一个整车企业的CFO面临各个集团的,向他直接汇报的,或者某个车型的老总,或者研发的老总,都要问我有要翻新的车型,有更新的车型,有增强的车型,要提前换代,从5年提高到4年换代,我需要做三合一,我需要做大总成,我们就这么多钱,到底做什么?往往CFO问的第一问题,造电机买得到买不到?能买到新去买。我们看到越来越多的核心的零部件供应商会进一步发展,这个市场越艰难,整车企业的资本冗余度越低,促进零部件的外采化。

是不是整车集团都自己做电机或者做总成,我看到的趋势是相反的,大量的多合一,三合一,混动变速箱,被集成打包,从外面采购,而且很多整车企业在把自己的零部件业务剥离打包给分离出去,甚至知识产权打包转移。我们同步开发能力的要求日益提升,大总成供应商,所谓的0.5级供应商,不是1级,不是2级,是更高级别,介于零部件和整车的供应商,这0.5级供应商三年前麦肯锡一个战略报告里面专门提到了这个概念,我觉得这个概念提得很好,是有先见之明的。对于我们零部件供应商的综合实力的要求越来越高,比如电机,电子,传动,减速,生产制造,必须有全面的综合实力,零部件供应商综合能力要求越来越高。同时,不同级别的整车厂,有的会采购零件,有的采购部件,有的采购大总成,有的采购系统,对于零部件供应商的商业模式要求也越来越高,一方面产品必须分级化,多元化,既能供电子电机,也可以打包总成和打包系统。零部件的供应商,产品必须要处在市场前沿,能够支持整车企业非常快速的同步开发,同时零部件企业还有一个任务,要做很多很多非常烧钱的探索性的工作,具备大规模的实验考核和装备能力,现在整车企业越来越多把实验推给零部件,把这些能力推给供应商,零部件供应商需要投入大量的人力,智力和装备。

我们必须通过专业化和规模效益,在过去几年的非常残酷的市场竞争中,我们的量上去了,我们挤压自己的供应链的效率,这些逐渐在消失,经济规模效益在10万台以内的时候,规模效应比较明显,10万以上我们的经济规模效益实际上的回报并不是很大,我们也呼吁整车的企业伙伴,同步工程,围绕降本,通过设计降本来产生的经济果实。

我不仅负责公司的工程,还负责公司的业务,讲一讲我对宏观行业情况,还包括对我们零部件供应商要求的一些真实想法,还包括我的一些预期。稍微细化一下,讲我们高性能,低成本的纯电驱动三合一的发展,跟我刚才讲过的集成化的趋势是非常吻合的,大家可以看,大量的国际企业,包括国内企业,推非常先进的三合一,已经不是电机,减速器,大家装在一起的的情况了。去年的百人会讲过了,我们从一代电机非常迅速的演化到二代的二合一,进行了很多的电机方面的工作,也进行的电机和减速的集成,大大减少了客户的组装工作,降低了制造费用,二合一为三合一奠定了减重降本降尺寸,改善噪音的基础,但是我们觉得还不够好,必须进一步优化电机,优化减速器,需要提高逆变器零部件,包括逆变器设计的水平,能够把逆变器给真正的压薄缩小,让逆变器放到电机和减速器构成的“L”型的顶部空间,这个空间在车里面是没有人用的,这个空间是白来的,要求是一定要把逆变器做得非常小,非常薄,非常轻,可以放到顶部去。逆变器一端是悬空的,如果做得很大很重,最远端的角是没有支撑的,不能经过考核要求。

我们采用了很多技术,第一是包括电机和减速器集成化设计,我们用了非常好的,我们在2014年以来,在高速电机里面长期验证的三轴承的一体化轴系的设计,齿轮安装都有我们核心专利在里面。这个设计我们在后驱系统,特别是高速物流车驱动系统里面,经过多年的优化和考验,对于加工的要求非常高,我们集成了两个最关键的轴,就是图片上这个图。我们进一步优化电机本体,振动噪音目前是电机本体的竞争焦点,虽然大家都在谈功率密度,我认为排在第一是振动噪音,第二是效率,第三才是功率密度,功率密度对客户体验来讲这是不相关的。另外,电机方面新型导体的应用逐步会推广,但绝对不是“一刀切”,一定要看客户的要求,客户的工况,才能选择具体的形式。同时做好逆变器的小型化工作,新型电容和小型化的IGBT,同时还要大大提高现在IGBT模块和模块的输出电流能力,还有耐压能力,从600伏提升到750伏,1000伏,甚至到1200伏。电机控制软件对于改善振动噪音,对于改善效率,也是息息相关的,最重要的一个感受,电机本体在固有设计的条件下,已经优化到头了,没有进一步改善效率的可能性,但是我们可以通过更好的电机控制,进一步挤压出0.1,0.2,0.3的效率。针对不同条件的工况,去进行电机的优化。同时,在我们做减速器,高速减速器,特别是把输入转速提高到16000转的时候,电机轴承,减速器轴承,都要进一步跟上,而且提升。

我们减速器的结构,包括我们的齿轮设计,也欢迎大家拍下来,我实在没有时间进一步讲这么多,第一是减速器的构型,必须科学,满足12000转以上,甚至18000的振动噪音等要求,第二是降低噪音,包括齿轮的啮合,要切断传递路径,理解噪音的特征和机理。第三是把齿轮做好,就是对齿轮的传递误差等等,跟我们的齿轮啮合噪音有机的链接在一起,进行分析和优化,同时我们对轴系,千万不要小看轴系和壳体,这些都与噪音息息相关的,我们要进行综合的非常微观的优化。我们要进一步提升到新的应用水平,最后就是工艺,我们设计出低噪音的变速器,减速器,能不能一致性的做出来,这也是我们工艺保障的要求。另外,从设计角度来讲,没有工艺就没有设计,没有设计就没有工艺,完全是设计跟工艺耦合在一起的联合开发工作。

我们通过增强型的齿轮,增强型的轴系,去解决增强版的要求,油冷电机我们做得是比较好的,出口份额100%,在美国的份额逐渐提升,最近获奖也是很多的,包括连续两次获得十佳的发动机大奖,同时我们也有很大的订单,跟智能驾驶结合在一起,谷歌的Waymo公司采购我们双电机的产品,一次性采购62000台,12万4000台的电机,使我们的产能,包括自动化各方面进一步提升改善。这个产品总的量,总的电机台数会达到20万台以上。

三合一在轻型商用车上的应用,这是我们以前的样子,虽然作为一个总成,这个非常重,非常大,同时电机会遇到很多很多的振动,电机的可靠性会存疑,同时轻型商用车离地间隙比较小,控制器没有办法提升上去,因为控制器怕振动。我们现在三合一系统,为什么把顶面修得非常平,通过把桥打开,但是保留我们传统轻型商用车非常经济,而且承载各方面非常简单的板簧,把原来的整体桥打开成断开式的桥,把乘用车技术应用到轻型商用车去。比如依维柯,大通等,都在推广这方面的应用,对我们降低成本,降低噪音,改善舒适型各方面都非常的显著。

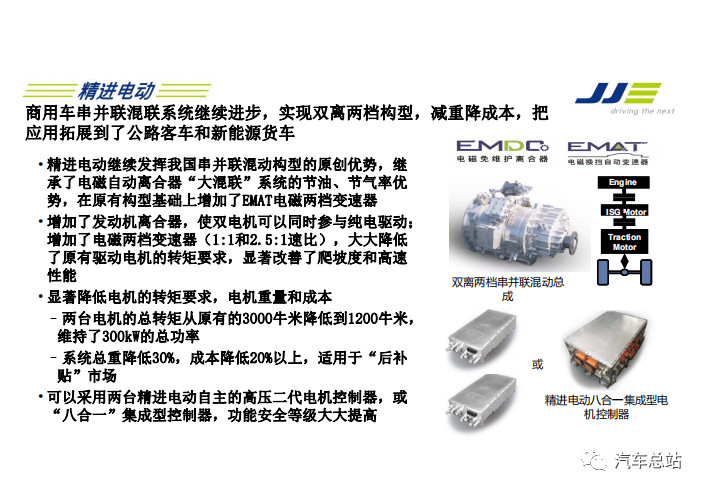

另外,刚才讲到低成本的混动商用车电驱动系统在继续优化,这是我们中国非常典型的一个应用,我们也开发的电磁变速的两挡箱,完全把我们的换挡机构内置化。现在把这些技术结合在一起,我们要降成本,再增加一个离合器,原来我们保留电磁的模式离合器,整个箱子跟发动机把原有的干式离合器放回来,这是自动的干式离合器,起到切分作用,使得大混连的时候,驱动电机为什么这么大,300公斤,2400牛米,因为一个直驱动电机满足客车,卡车的起步要求,我们有2.5:1的比,我们把发动机断开以后,把扭矩放在一起进行双电机起步,把整个电机的扭矩从原有的2500加上800,降低到1200牛米级别,可以砍到三分之一的电机。八合一也是我们新的产品,中车做得比我们靠前,我们已经开发自己的八合一。

最后有一个视频,可以看一下我们新的系统,结构原理和运行上,这是相当复杂的系统,双离,两挡,首先起步的时候进入一挡,单电机起步,电磁离合器啮合,如果扭矩不够,结合模式离合器,这个时候发动机离合器是打开的,两个电机同时起步驱动,最高可以达到5000牛米。更强的双电机的扭矩,可以更好的解决启动的时候噪音的问题。最后,我们可以让离合器完全切合。

谢谢大家!

[汽车总站网 www.chianautoms.com欢迎你]