一、氢气的主要存储方式

要想高效率稳定的存储氢,就要使得同样的存储空间装下更多的氢,也就是要高密度存储氢,并且要保证存储过程中的稳定与安全。然而,氢是所有元素中最轻的,其在常温常压下为气态,密度只有水的万分之一,因此高密度储存氢的难度非常大。当前,氢能的存储方式主要有低温液态储氢、高压气态储氢、金属氢化物储氢和有机液态储氢等,这几种储氢方式有各自的优点和缺点。

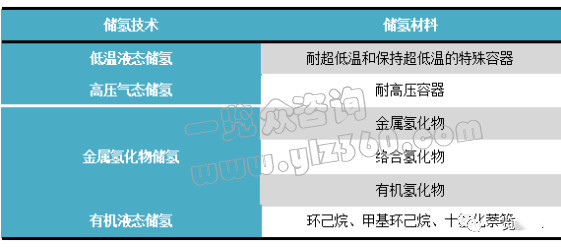

图表1 主要的储氢技术

二、不同储氢技术的优劣及应用现状

低温液态储氢是全球研发重点,我国民用受限将氢气以液态的形式储存有很多好处。首先,液态氢具有很高的密度,体积比容量大,体积占比小,能够使得储运简单。但是问题就在于,把气态的氢变成液态的氢较难,要液化1kg的氢气就要消耗4-10千瓦时的电量。并且,为了能够稳定的储存液态氢,需要耐超低温和保持超低温的特殊容器,该容器需要抗冻、抗压,且必须严格绝热。因此,这种容器除了制造难度大,成本高昂之外,还存在易挥发、运行过程中安全隐患多等问题。

液氢储运是当前的研发重点,日、美、德等国已将液氢的运输成本降低到高压氢气的八分之一左右。日本企业为了支撑液氢供应链体系的发展,解决液氢储运方面的关键性技术难题,投入了大量研发,推出的产品大多已经进入实际检验阶段,如日本企业开发的大型液氢储运罐,通过真空排气设计保证了储运罐高强度的同时实现了高阻热性。

目前,低温液态储氢已应用于车载系统中,在全球的加氢站中有较大范围的应用。但是在车载系统中的应用不成熟,存有安全隐患。液氢加氢站在日本、美国及法国市场比较多,目前全球大约有三分之一以上的加氢站是液氢加氢站。虽然如此,但我国的液氢工厂仅为航天火箭发射服务,受法规所限,还无法应用于民用领域。并且,受限于技术,国内的应用成本很高。

高压气态储氢应用普遍

当前高压气态储氢技术比较成熟,是目前最常用的储氢技术。该技术是采用高压将氢气压缩到一个耐高压的容器里。目前,高压气态储氢容器主要分为纯钢制金属瓶(I型)、钢制内胆纤维缠绕瓶(II型)、铝内胆纤维缠绕瓶(III型)及塑料内胆纤维缠绕瓶(IV型)4个类型。

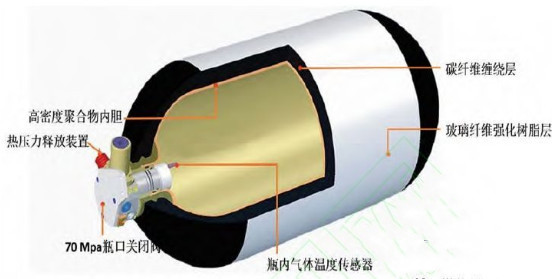

由于高压气态储氢容器I型、II型储氢密度低、安全性能差,难以满足车载储氢密度要求;而III型、IV型瓶由内胆、碳纤维强化树脂层及玻璃纤维强化树脂层组成,明显减少了气瓶质量,提高了单位质量储氢密度。因此,车载储氢瓶大多使用III型、IV型两种容器。

III型瓶以锻压铝合金为内胆,外面包覆碳纤维,使用压力主要有35 MPa、70 MPa两种。中国车载储氢中主要使用35 MPa的III型瓶,中国70 MPa瓶III型的使用标准GB T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》已经颁布,并开始在轿车中小范围应用。

IV型轻质高压气态储氢瓶模型图

高压气态储氢技术是加氢站应用比较多的技术。欧美日加氢站普遍采用与汽车配套的70MPa压力标准,并实现设备量产。日本从制度上鼓励车载氢瓶单次充气压力的安全上限值从70MPa提高到88MPa,进一步实现技术升级。我国当前已经建设完成的加氢站也是采用高压气态储氢技术,丰田中国常熟加氢站采用的则是98MPa全多层钢制高压储氢技术。

虽然高压气态储氢技术比较成熟,应用普遍,但是该技术有一个致命的弱点,就是体积比容量小,未达到美国能源部(DOE)制定的发展目标。除此之外,高压气态储氢存有泄漏、爆炸的安全隐患,因此安全性能有待提升。未来,高压气态储氢还需向轻量化、高压化、低成本、质量稳定的方向发展。

金属氢化物储氢应用少,处于攻克阶段金属氢化物储氢能有效克服高压气态和低温液态两种储氢方式的不足,且储氢体积密度大、操作容易、运输方便、成本低、安全等,适合在燃料电池汽车上使用。

金属氢化物储氢是利用过渡金属或合金与氢反应,以金属氢化物形式吸附氢,然后加热氢化物释放氢,其反应方程式为:

一般而言,以车载氢燃料箱应用为主要目的的金属氢化物技术对储氢合金性能有如下要求:(1)高储氢容量;(2)合适且平坦的压力平台,能在环境温度下进行操作;(3)易于活化;(4)吸放氢速度快;(5)良好的抗气体杂质中毒特性和长期使用的稳定性。

能在常温下可逆吸放氢的金属氢化物重量储氢密度也就在1.4~2.6 mass%之间,主要是一些稀土系和钛系合金。其中,钛系储氢合金,重量储氢密度略高于稀土系,但也存在有抗杂质气体能力差的缺点,通常要以>99.99%纯氢为氢源才能有好的循环寿命,其次是放氢率较低,需适当加热。

提高金属氢化物重量储氢密度是目前储氢合金研究的重点,目前的动向主要从轻金属元素及其合金中寻找新的成分与结构并通过新的制备技术与改性处理方法来提高综合性能。

金属氢化物储氢在车上已有小范围应用,但与2017年DOE 制定的储氢密度标准相比,差距还比较大。如果要将金属氢化物储氢大规模应用,还需进一步提高质量储氢密度、降低分解氢的温度与压力、延长使用寿命等。同时,车载储氢技术不仅与储氢金属材料有关,还与储罐的结构有关,需要解决储罐的体积膨胀、传热、气体流动等问题。

有机液体储氢优点明显,技术难度高

一些有机化合物可以可逆吸放大量氢,且由于反应高度可逆,可长期稳定使用,有体积储氢密度高和易于运输等优点,也被认为是适合氢能储存与运输的技术之一。

有机液体具有高质量储氢密度和高体积储氢密度,现常用材料(如环己烷、甲基环己烷、十氢化萘等)均可达到规定标准;环己烷和甲基环己烷等在常温常压下呈液态,与汽油类似,可用现有管道设备进行储存和运输,安全方便,并且可以长距离运输;催化加氢和脱氢反应可逆,储氢介质可循环使用;可长期储存,一定程度上能解决能源短缺问题。

有机液体储氢存在很多不足:技术操作条件较为苛刻,要求催化加氢和脱氢的装置配置较高,导致费用较高;脱氢反应需在低压高温非均相条件下,受传热传质和反应平衡极限的限制,脱氢反应效率较低,且容易发生副反应,使得释放的氢气不纯。并且由于冷启动和补充脱氢反应能量需要燃烧少量有机化合物,因此该技术很难实现“零排放”目标。

有机液体储氢技术在中国已有所成就,2017年,中国扬子江汽车与氢阳能源联合开发了一款城市客车,利用有机液体储氢技术,加注30L的氢油燃料,可行驶200km。

有机液体储氢技术的理论质量储氢密度最接近DOE的目标要求,提高低温下有机液体储氢介质的脱氢速率与效率、催化剂反应性能、改善反应条件、降低脱氢成本是进一步发展该技术的关键。

三、不同储氢技术应用前景

不同的储氢技术在储氢量大小、储氢成本、操作简易程度、安全性、可否长距离运输、技术成熟与否等情况不尽相同,上面也已阐述。将不同储氢技术的各方面特点进行总结,如下图所示。

图表 2 不同储氢技术的对比

当前来看,由于我国低温液态储氢技术还处于只服务于航天航空阶段,短期内应用于民间领域还不太可能,并且该技术的成本高,长期来看,在国内商业化应用前景不如其它储氢技术。

我国的加氢站采用的是高压气态储氢技术,该技术目前比较成熟,并且该技术的优点明显,是国内主推的储氢技术。长期来看,高压气态储氢还是国内发展的主流。但由于该技术存有安全隐患和体积容量比低的问题,在氢燃料汽车上应用并不完美,因此该技术应用未来可能有下降的趋势。

金属氢化物储氢体积比容量大,成本较其它技术低,安全又方便,应用在燃料电池汽车上优点十分明显。但目前仍存有技术上的难题,因此在短期内,该技术还不会有较大范围的应用。长期来看,该技术的发展潜力很大。

有机液体储氢技术储氢容量高,关键在于可以利用传统的石油基础设施进行运输、加注。可以建立像加油站那样的加氢网络。因此,该技术相比于其它技术而言,具有独一无二的安全性和运输便利性。该技术尚有较多的技术难题,但随着技术的进步,从长期来看,该技术极具应用前景。