|

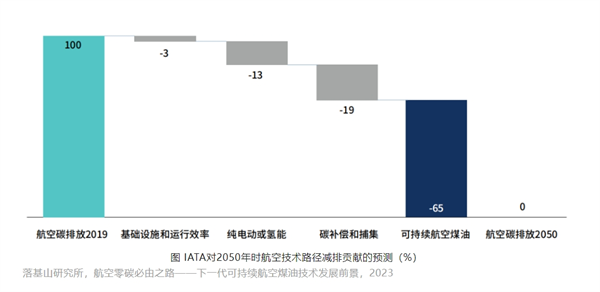

推动航空业早期实现低碳转型对于达成碳中和目标至关重要。目前,航空行业的减排方法主要包括提高能效和采用清洁能源两方面。由于航空领域的碳排放基数较大,仅依赖提高能效的减排潜力有限。据世界经济论坛估算,通过提高能效最多只能将航空碳排放降低5%,而国际航空运输协会(IATA)认为这一比例仅为3%,对整体减排贡献有限。 因此,航空业的零碳转型需要依赖清洁燃料的替代。根据IATA的减排图景预测,到2050年,航空业碳中和的情景下,可持续航煤有望贡献航空领域高达65%的减排量。由于目前化学电池和氢燃料电池技术尚不成熟,且在能量密度方面无法与化石燃料相媲美。由此,发展可持续航煤是实现航空零碳转型的最主要方式。

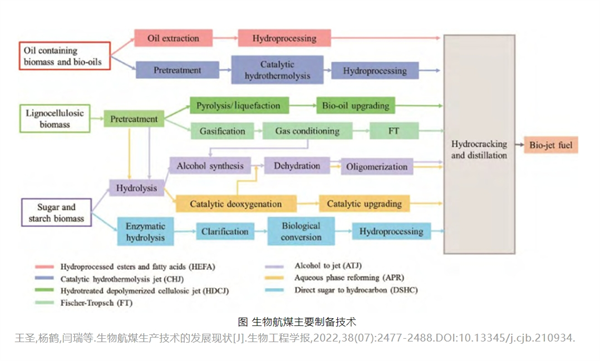

航空煤油(Jetfuel),又称无臭煤油,是石油产品之一,主要由不同馏分的竖类化合物组成。其密度适宜,热值高,具有良好的燃烧性能,能够迅速、稳定、连续、完全燃烧。此外,航空煤油的燃烧区域较小,积碳量少,不易结焦;低温流动性良好,满足寒冷低温地区和高空飞行对油品流动性的要求;热安定性和抗氧化安定性优越,适用于超音速高空飞行。高洁净度是其特点之一,不含机械杂质及水分等有害物质,尤其是硫醇性硫含量低,对机件腐蚀较小。适用于燃气涡轮发动机和冲压发动机,满足超音速飞行器对油品的低饱和蒸气压和热安定性的需求。 与传统航空煤油相比,可持续航煤是指利用清洁原料制造、实现减排且能够直接应用于传统航空发动机的清洁燃料。原料来源包括废弃油脂、城市废弃物、农林废弃物、能源作物以及可再生电力等,平均可减少约80%的碳排放,此外,使用可持续航煤无需对现有基础设施、飞机发动机和运行管理体系进行大规模改造,从而显著降低了减排成本。 现阶段可持续航煤的制备路线可分为醇制航煤(Alcohols-to-jet, ATJ) 、油制航煤 (Oil-to-jet, OTJ)、气制航煤 (Gas-to-jet, GTJ) 以及糖制航煤 (Sugar-to-jet, STJ)及合成燃料技术(Power-to-Liquid,PtL)来进行讨论。 醇制航煤 (ATJ) ATJ技术涉及两个主要步骤:醇的生产和醇的转化。醇通常通过糖的生物发酵、淀粉水解发酵或木质纤维素转化而得。第二步是将醇转化为长链碳氢化合物,包括醇脱水、烯烃低聚、中间馏分加氢和最后的精馏制航煤。工业上常使用乙醇、丁醇和异丁醇作为中间产物将生物质转化成燃料。 在醇脱水生成烯烃的步骤中,需要考虑催化剂的耐水性。对于低聚过程,可以使用均相或非均相催化剂。常用的催化剂有Al2O3、过渡金属氧化物、沸石催化剂和杂多酸催化剂。乙醇脱水制备乙烯是一种成熟的工艺,而丁醇脱水虽然不如乙醇脱水成熟,但所需温度和压力较低。 不同醇低聚制备的航煤略有不同。丁醇脱水低聚会得到C8、C12、C16等化合物,而乙烯低聚得到的化合物范围更广泛。低聚得到的烯烃通过加氢得到饱和烷烃,然后通过蒸馏得到最终的航煤。 油制航煤 (Oil-to-jet, OTJ) OTJ(Oil-to-Jet)技术常用的原料包括植物油、餐饮废油、藻油和热解油等。油制航煤技术的主要路径包括酯和脂肪酸加氢(HEFA)、催化水热解(CHJ)以及热解等。 HEFA(酯和脂肪酸加氢)是一种对植物油、餐饮废油和动物脂肪中的甘油三酯、饱和及不饱和脂肪酸进行加氢处理的过程。该工艺主要分为三个步骤: 1.催化加氢:通过催化加氢的方法将不饱和脂肪酸以及甘油三酯转化为饱和脂肪酸。甘油三酯通过β-氢消除反应生成脂肪酸。 2.加氢脱氧和脱羧:饱和脂肪酸通过加氢脱氧和脱羧反应转化成C15-C18的直链烷烃。早期主要使用沸石或氧化物负载的贵金属催化剂,后来逐步改用过渡金属如Ni、Mo、Co或其负载型的双金属催化剂。 3.裂化和异构化反应:脱氧直链烷烃进一步选择性加氢裂化和深度异构化生成高度支化的烷烃。常用的催化剂包括Pt负载的Al2O3、沸石分子筛等。最后通过分馏过程将混合的液体燃料分离为轻质气体、石脑油和生物航煤。 HEFA生产的主要产品是生物柴油,而生物航煤约占总产品的15%。HEFA制备的航煤具有高热稳定性、良好的冷流性、高十六烷值和低尾气排放等优点。然而,芳烃含量较低可能导致燃油低润滑性和燃油泄漏问题。 催化水热解 (CHJ)以藻类或油料作物为原料,通过对脂肪酸酯和脂肪酸进行水热处理,将其转化为含有芳烃的合成煤油。工艺主要分为三个步骤:甘油三酯的预处理、催化水热解和后精炼步骤。预处理包括共轭、环化和交联,旨在改善分子结构。预处理产物在水和催化剂的作用下裂化和水解,然后进行脱羧和脱水反应。最后,通过精炼和分馏得到航煤组分。 相较于HEFA,CHJ的一个优势是降低了约25%的氢消耗量,且得到的生物航煤不仅含有链烷烃,还包括环烷烃和芳烃,更类似于传统的喷气燃料,具有优异的燃烧性能、低冰点和稳定性,不仅符合ASTM的标准,还符合军队MTL标准。 气制航煤 (GTJ) GTJ 是指将沼气、天然气或合成气转化成生物航煤。最主要的 GTJ 方法有费托法(Fischer-Tropsch process, FT) 和气体发酵法。 费托合成(FT)技术是一种通过合成气生产液体碳氢燃料的过程。FT 制生物航煤的流程可以分为 6 个步骤:原料预处理、生物质气化、气体调节、酸性气体去除、FT 合成和合成原油精炼。 其中,催化剂的选择对产物种类和性质有着重要影响,可以使用的的催化剂包括Fe、Ni、Co和Ru,工业常用为Fe和Co。高温FT和低温FT是两种不同的反应类型,高温FT主要产生汽油、溶剂油和烯烃,而低温FT主要产生煤油、柴油、润滑油和石脑油。 FT技术通过对原料的气化和合成反应,生成了燃料通常不含硫、氮,具有高热稳定性的液体燃料。一般情况下,费托合成的转化率约为10%–15%。碳排放方面,利用费托合成生产的可持续航煤的温室气体排放约为5.3–28.5克二氧化碳/兆焦耳,相当于能够实现航空燃料全生命周期67%-94%的碳减排。然而,由于芳烃含量相对较低,导致能量密度相对较低,因此在生产过程中需要进行进一步的改进和优化。 气体发酵工艺是一种利用微生物将合成气转化成醇类,然后通过ATJ工艺制备生物燃料的方法。这一过程可以通过将木质纤维素等生物质气化为合成气,再利用合成气发酵产生乙醇或丁醇。之后通过ATJ技术将这些醇类转化为生物航煤。 优势包括对原料选择更为灵活、处理各种污染物能力强、产率高、运营成本低等特点。此外,通过木质纤维素发酵产生的沼气也可以通过甲烷氧化菌转化成生物航煤。这一方法相对于传统的生化或热化学途径更具潜力。 糖制航煤 (STJ) 与ATJ将糖发酵成乙醇,再将乙醇转化成航煤不同,糖类可通过厌氧发酵直接生成烷烃类燃料。这个过程被称为直接糖制碳氢化合物(DSHC)或直接发酵糖制航煤(DFSTJ)。除了这种生化途径,糖也可以通过热化学方法转化为喷气燃料,例如水相重整(APR)。 DSHC工艺包括预处理和调节、酶水解、水解物澄清、生物转化、产品纯化和加氢处理六个主要步骤。原料类似于生物乙醇,包括甘蔗、甜菜、玉米以及经过预处理的木质纤维素生物质。发酵过程可以是厌氧的或好氧的,产物取决于原材料、发酵过程和微生物的种类。 水相重整(APR)是一种将可溶性植物糖转化为醇、酮、醛、酸、呋喃等中间体,然后进一步将这些中间体转化为航煤的技术。该过程包括木质纤维素生物质的预处理和酶水解,得到C5和C6糖。水溶性糖被纯化并浓缩,不能转化成可溶性糖的固体和杂质被移除,提高了反应的转化效率。纯化的水解物通过加氢转化成多元醇或氢解成短链含氧化合物,然后进行水相重整。最终,产物通过分馏得到喷气燃料。未转化的固体、木质纤维素和APR过程中产生的轻质烷烃会被送到燃烧室提供热能。

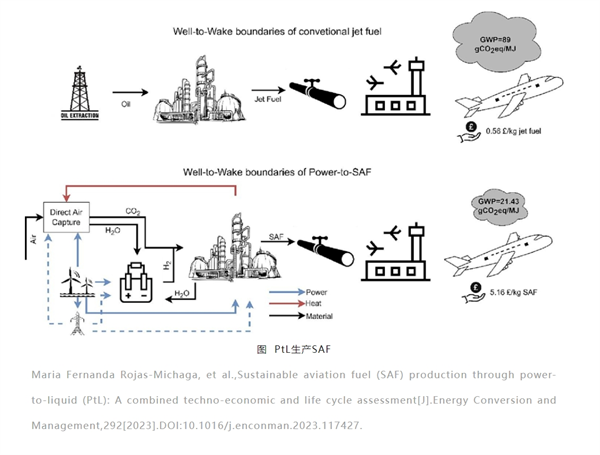

合成燃料技术 PtL技术将CO2、水和可再生能源结合起来生产SAF,其特性与化石喷气燃料相似。构成该途径的三个主要步骤是CO2捕获、氢气生产(通常来自水电解)以及碳氢化合物合成和调节过程。碳氢化合物合成可以通过两种不同的途径进行:费托(FT)合成,或甲醇合成喷气燃料;然而,FT工艺的性能优于甲醇途径,因为含有50%FT来源的SAF和50%常规喷气燃料的混合物已通过ASTM认证,无需改装即可投入使用。

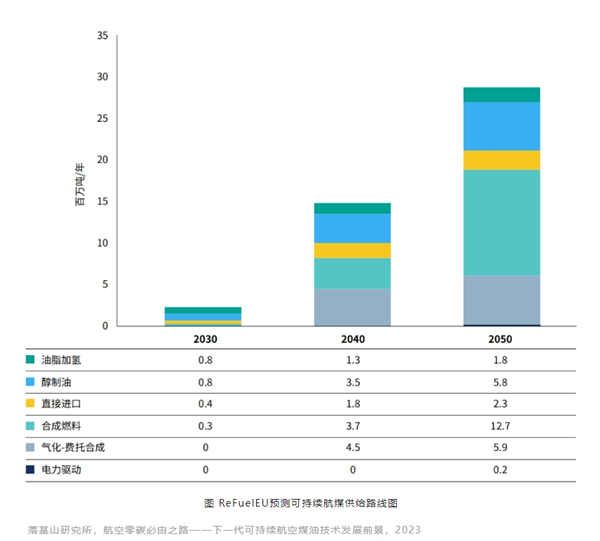

目前行业中主要有三种具备长期发展潜力的技术路线,分别是气化-费托合成、醇制航煤以及合成燃料技术。 据落基山研究所统计:气化-费托合成方面,截至2023年8月,全球已宣布的费托合成计划产能已达136万吨,多集中在北美和英国,亚洲仅有一家北美初创公司WasteFuel计划在菲律宾建厂。其中,北美的Fulcrum Bioenergy已正式投入商业化运营,加拿大的Enerkem公司也正在建设,预计2023年投产。 醇制航煤方面,截至2023年8月,全球已宣布的的计划产能约96万吨/年。其中仅美国的Gevo的小规模示范性项目已投产,另有一家美国企业LanzaJet仍在建设中,预计2023年投产。除了欧美外,亚洲仅有一家日本企业宣布将使用醇制油技术生产可持续航煤。 合成燃料方面,以当前各国的技术发展水平来看,合成燃料距离大规模应用还很遥远。合成燃料目前的问题主要体现在生产环节较多、工艺效率有限、以及各环节技术成熟度参差不齐等三个方面,使得合成燃料的整体生产成本偏高。尽管近年来光伏、风电和电解槽等关键技术和设备已经实现了大幅降本,但合成燃料的价格仍然与传统燃料相距甚远。 截止至2022年7月份,仅欧洲内部计划产能已达43万吨/年。其中位于德国的Atmosfair已于2021年率先投产,项目利用2.5兆瓦的风力发电设施进行生产,产品供给汉莎航空。 在中国,国家电投已于2023年7月在新疆塔城开始建设年产1万吨的合成燃料可持续航煤示范项目。2023年12月10日,齐齐哈尔百万吨级氢基绿色能源基地暨万吨级绿色航煤示范项目在讷河市拉哈生物技术与化学制药产业园启动,项目总投资420亿元,占地面积162.9公顷,规划建设350万千瓦离网风电,配套16.4万吨/年制氢系统,可实现年产40万吨绿色航煤和40万吨绿色甲醇。

|