|

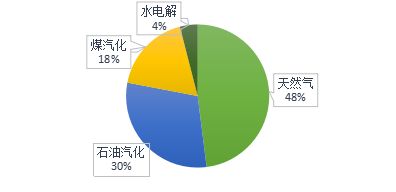

化石能源枯竭、生态环境恶化、极端气候频发等问题促使可再生能源被高度重视与大力开发,而可再生能源自身间歇性、波动性等特点造成了大量的“弃水、弃风、弃光”。解决该问题有效的办法是将可再生能源的电力与电解水技术结合,制取高纯度的氢气与氧气,产生的气体直接使用或是转换成电力,提高可再生能源的利用率和占比。本文主要分析了当下国内外电解水技术发展现状,通过从技术、设备、与可再生能源匹配度等角度分析总结。基于我国电解水发展现状,重点剖析了PEM制氢技术发展的瓶颈问题,针对性指出了未来发展趋势。 为什么要发展电解水制氢? 据IRENA统计,全球范围内的氢气制备方法中,2018年,从终端产生的热值来统计,天然气制氢占比最高,达到48%;其次是石油气化制氢,占比30%;煤气化制氢第三,占比18%,电解水制氢占比4%。

国内范围来看,化石能源重整制氢(包括煤制氢、天然气制氢等)是目前氢气最主要的来源,占比达到97%。电解水制氢方面,规模占比约为3%。可以看出无论是国内还是国外,电解水制氢都只占极低的比例,那么未来为什么要发展电解水制氢? 根本原因在于现有成熟的制氢技术会造成大量的二氧化碳排放,就如蒸汽甲烷转化(SMR)技术,尽管在氨/尿素装置中,来自蒸汽甲烷重整的浓缩二氧化碳流(每年约13Mt CO2)被捕获并用于尿素肥料的生产,但仍有大部分二氧化碳排被放到大气中。而其他技术如生物制氢、光电化学制氢、光生物制氢仍需大量研发努力。 电解水制氢技术立足于未来碳中性甚至负碳,技术相对成熟,被各界寄予厚望。电解水的设备—电解槽,由于其模块化特性,非常适合氢气的集中式生产,同时PEM制氢尤其适合与光伏、风能等可再生能源联合使用。随着可再生能源尤其是太阳能和风能的成本下降,国际上越来越关注可再生能源电解水制氢。 目前中国能源结构正逐渐从传统化石能源为主转向以可再生能源为主的多元格局,国家发展和改革委员会与国家能源局联合发文,支持探索可再生能源富余电力转化为热能、冷能、氢能,实现可再生能源多途径就近高效利用。根据中国氢能源及燃料电池产业创新战略联盟预测,到2050年之后,70%氢气将来源于可再生能源,可以看出可再生能源电解水制氢未来将成为主流。

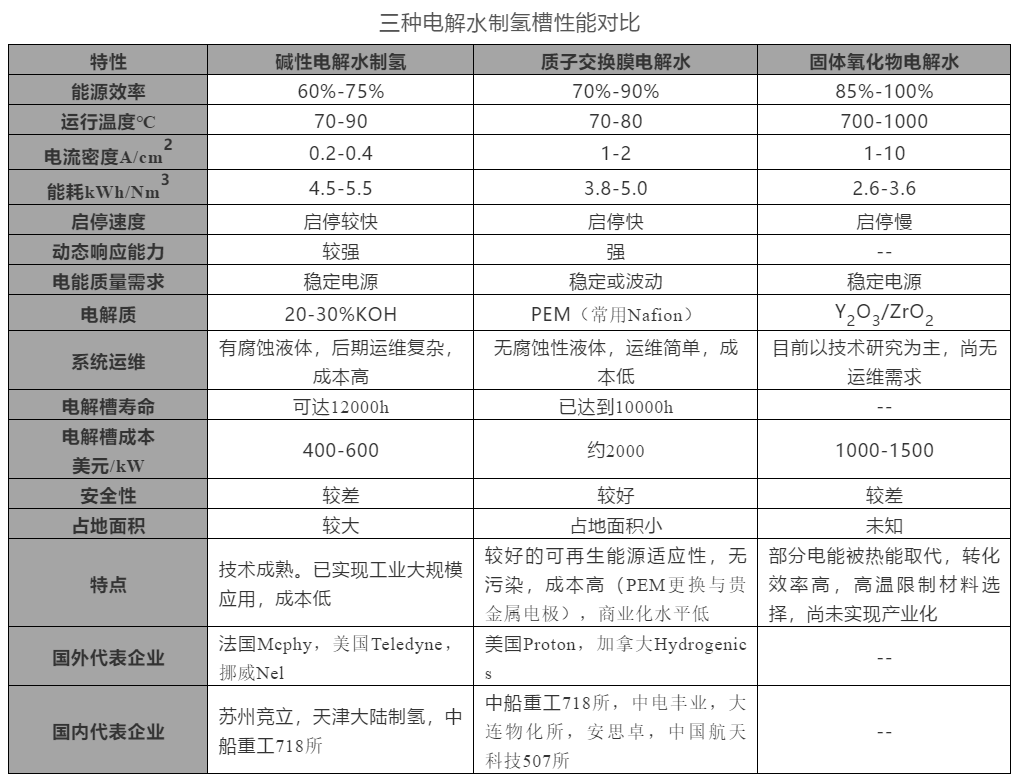

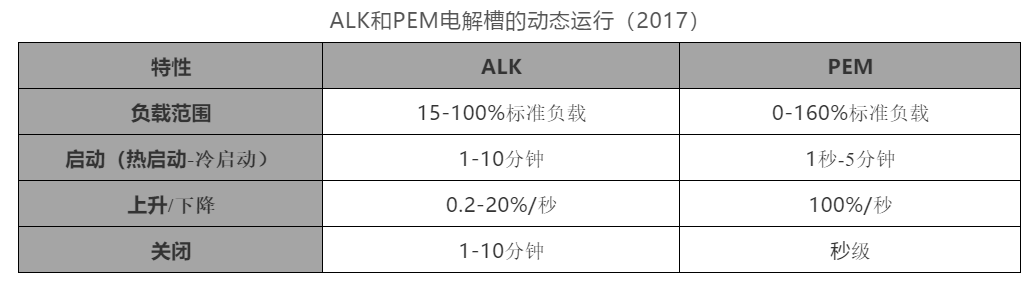

电解水制氢技术发展现状及分析 电解水制氢是在直流电的作用下,通过电化学过程将水分子解离为氢气与氧气,分别在阴、阳两极析出。根据电解质不同,主要可分为碱性电解(ALK)、质子交换膜(PEM)电解水、固体氧化物(SOEC)电解水三大类。 上个世纪20年代,碱性电解水技术已经实现工业规模的产氢,应用于氨生产和石油精炼等工业需求。70年代后,能源短缺、环境污染以及太空探索方面的需求带动了PEM电解水技术的发展,同时特殊领域发展所需的高压紧凑型碱性电解水技术也得到了相应的发展。目前可实际应用的电解水制氢技术主要有ALK与PEM两类技术,SOEC具有更高能效,但还处于实验室开发阶段。 (一)三大电解水制氢技术解析 1.ALK制氢商业应用成熟,优劣势明显 碱性电解水技术较成熟,运行寿命可达20年。碱性电解槽以含液态电解质和多孔隔板为结构特征,操作范围从最小负荷10%到最大设计容量110%。与其他电解槽技术相比,碱性电解水避免了因使用贵重材料而带来的成本负担。 碱性电解水工作电流密度约为0.25A/cm2,能源效率通常在60%左右,所用的碱性电解液(如KOH)易与空气中的CO2反应,形成在碱性条件下不溶的碳酸盐,如K2CO3。这些不溶性的碳酸盐会阻塞多孔的催化层,阻碍产物和反应物的传递,大大降低电解槽的性能。另一方面,碱性液体电解质电解槽也难以快速的关闭或者启动,制氢的速度也难以快速调节,因为必须时刻保持电解池的阳极和阴极两侧上的压力均衡,防止氢氧气体穿过多孔的石棉膜混合,进而引起爆炸。如此,碱性液体电解质电解槽就难以与具有快速波动特性的可再生能源配合。

2.PEM制氢优势明显,逐渐成为主流 相比之下,PEM电解装置技术正在迅速兴起并用于商业用途,同时PEM电解槽的投资成本(CAPEX)(以每千瓦计)大幅下降,但目前仍高于ALK电解装置。 与现有的ALK技术相比,PEM电解装置在运行中的灵活性和反应性更高。这种显著提高的运营灵活性可能会提高电解制氢的整体经济效益,尤其是可以很好地结合可再生能源发电,从而可以从多个电力市场获得收益,因为PEM技术提供更宽广的工作范围并且响应时间更短。

PEM电解系统可以以最低功率保持待机模式,并能在短时间按高于额定负荷(100%以上,高达200%)的容量下运行。凭借优秀的调节功能,PEM电解装置的运营商可以在其为客户提供氢气的同时,仍然能够以较低的额外CAPEX和OPEX(运营成本)为电网提供辅助性服务,前提是有足够的氢存储量9。电解压力方面,PEM电解装置可以在比ALK电解装置(15bar)更高的压力(30bar)下生产氢气,可以更好地适应下游高压需求的应用。 同时PEM制氢设备简单、占地面积小,应用条件灵活。常规加氢站和加油站类似,占地面积大,建设成本高;而采用电解水制氢的小微型制氢加氢站体积小,装运方便(有条件的可以设计成可移动款式),非常适合在土地有限的大城市、临时场景、独立的产业园区中使用。本田于2016年推出利用太阳能电解水制氢的小型加氢站,可以为公司内部的氢燃料电池汽车加注氢气,如图3:本田智能氢气站(是世界上首个同时具备氢气的制造、贮藏、填充的智能设备)。

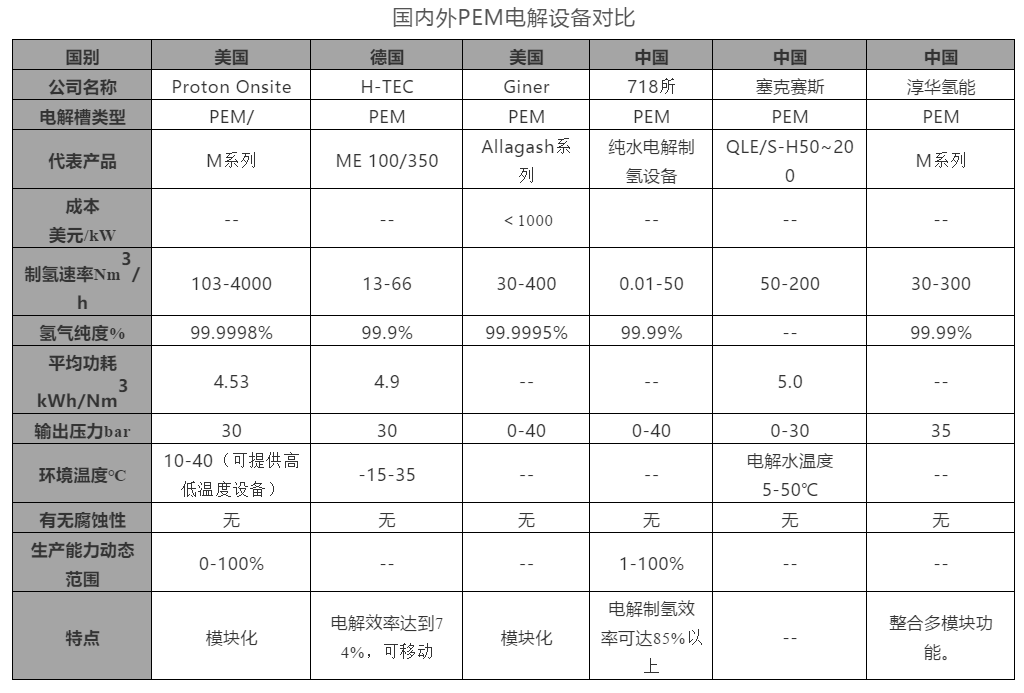

3.SOEC制氢技术可能效率最高,但尚不成熟 与ALK和PEM相比,SOEC技术有望进一步提高电解水制氢效率。然而,SOEC是一种不太成熟的技术,仅在实验室和通过小型示范规模发展。 目前其投资成本比较高昂,SOEC的生产主要需要陶瓷和一些稀有材料作为催化剂层,同时对高温热源的需求可能也会限制SOEC的长期经济可行性(其可以采用的可再生能源只有聚光太阳能和高温地热)。 (二)PEM电解水制氢技术与应用进展 1.欧美日PEM电解市场应用相对成熟,国内刚刚起步 在美国,PEM电解水技术于20世纪70年代被用作核潜艇中的供应氧气装置。20世纪80年代,美国国家航天宇航局又将PEM电解水技术应用于空间站中,作宇航员生命维持及生产空间站轨道姿态控制的助推剂。 近年来许多国家在PEM电解水技术的开发中取得长足的进步。欧盟、北美、日本涌现了很多PEM电解水设备企业,这些企业在某种程度上推动了PEM电解水的发展。如加拿大Hydrogenics公司于2011年在瑞士实施HySTATtm60电解池的项目,为加氢站提供电解槽产品,每天可电解产生130kg纯氢。美国Proton Onsite公司在全球72个国家有约2000多套PEM电解水制氢装置,占据了世界上PEM电解水制氢70%的市场12。 国内方面,PEM电解水制氢技术尚处于从研发走向商业化的前夕。中国科学院大连化物所从20世纪90年代开始研发PEM电解水制氢,在2008年开发出产氢气量为8Nm3/h的电解池堆及系统,输出压力为4MPa、纯度为99.99%。从单机能耗上看,国内的PEM制氢装置较优,但在规模上与国外产品还有距离。主要研发单位有中科院大连化学物理研究所、中船重工集团718研究所、中国航天科技集团公司507所、淳华氢能等。

除了电解设备上的差距,国内外在PEM电解水市场应用差距也较大,国外PEM制氢应用场景有现场制氢加氢站、太阳能电解水制氢、风能电解水制氢等项目,2012年ACTransit公司在Emeryville开发了太阳能电解水加氢站,利用510kW的太阳能电解水制氢,可满足12台公共汽车或20台轿车的氢气使用需要。电解制氢机由Proton公司提供,日产氢气65kg(压强5000~10000psi)12。 规划方面,欧盟于2014年就提出了PEM电解水制氢的三步走的发展目标:第一步是满足交通运输用氢需求,适合于大型加氢站使用的分布式PEM电解水系统;第二步是满足工业用氢需求,包括生产10MW、100MW和250MW的PEM电解池;第三步是满足大规模储能需求,包括在用电高峰期利用氢气发电,家庭燃气用氢和大规模运输用氢等。国内在PEM电解水制氢方面的规划则几乎空白。 2.国内PEM电解制氢发展瓶颈分析 1)技术不成熟阻碍了PEM电解的发展。国内PEM电解设备的技术较国际先进水平差距较大,尤其在设备成本、催化剂技术、质子交换膜等方面。 2)较高的电价限制了PEM制氢推广应用。电费占整个水电解制氢生产费用的80%左右,目前我国工业电价较高(以大工业电价均价0.61元/kWh计算,一标方氢气耗电5.5度,当前制氢的耗电成本为3.34元/Nm3,而大规模煤(煤炭价格以600元/吨)气化制氢成本仅为1.1元/Nm3)。 可再生能源发电方面,《国家能源战略行动计划(2014-2020年)》提出到2020年,风电销售电价与平均上网电价相当,光伏电价与电网平均的销售电价相当。目前光伏系统发电成本0.5930元/kWh,风电度电成本约为0.3656元/kWh,未来仍需进一步下降,当电价降至约0.1元/kWh时,制氢成本才可与煤气化制氢成本相当。 3)可再生能源整体消纳和利用率仍然偏低。由于资源分布(风、光)不均和负荷需求不平衡,输送通道的制约,很大程度上影响可再生能源的消纳和利用率。2018年,全年风电发电量3660亿千瓦时,全国风电平均利用小时数2095小时,全年弃风电量277亿千瓦时,平均弃风率7%,其中新疆(弃风率23%、弃风电量107亿千瓦时),甘肃(弃风率19%、弃风电量54亿千瓦时),内蒙古(弃风率10%、弃风电量72亿千瓦时)。三省(区)弃风电量合计233亿千瓦时,占全国弃风电量的84%。)。如果按照每标方氢气耗电5千瓦时来计算,全国弃风电量可生产46.6亿立方高纯度氢气。 电解水制氢发展趋势 (一)电解水制氢前沿技术 1.固体氧化物水电解水技术(SOEC) 1)技术优势。SOEC在未来可能成为一种颠覆当前格局的技术,从提高能效角度来看,SOEC技术采用固体氧化物作为电解质材料,可在400-1000℃的高温下工作,具有能量转化效率高且不需要使用贵金属催化剂等优点,因而理论效率可达100%。除了较高的转化效率外,还可以直接通过蒸汽和CO2生成合成气,以用于各种应用,例如液体燃料的合成。利用与光热发电厂(可利用太阳辐射在现场同时生产蒸汽和电力,并且具有高容量系数)的协同作用,可确保所有输入能源完全为可再生能源。 2)技术现状。目前SOEC技术国内外都处于实验室研发阶段,SOEC对材料要求比较苛刻。在电解的高温高湿条件下,常规材料的氧电极在电解模式下存在严重的阳极极化和易发生脱层,氧电极电压损失也远高于氢电极和电解质的损失,因此需要开发新材料和新氧电极以降低极化损失。其次,在电堆集成方面,需要解决在SOEC高温高湿条件下玻璃或玻璃–陶瓷密封材料的寿命显著降低的问题。若在这些问题上有重大突破,则SOEC有望成为未来高效制氢的重要途径。 3)研发机构。主要有日本三菱重工、东芝、京瓷;美国Idaho国家实验室、Bloom Energy公司;丹麦托普索燃料电池公司;韩国能源研究所;中国科学院、清华大学、中国科技大学等。 2.碱性固体阴离子交换膜(AEM)电解水技术 1)技术优势。AEM电解水技术将传统碱性液体电解质水电解与PEM水电解的优点结合起来。AEM水电解中的隔膜材料为可传导OH-的固体聚合物阴离子交换膜,催化剂可采用与传统碱性液体水电解相近的Ni、Co、Fe等非贵金属催化剂,相比PEM水电解采用贵金属Ir、Pt,催化剂成本将大幅降低,且对电解池双极板材料的腐蚀要求也远低于对PEM水电解的要求。 2)技术现状。目前该技术尚处于研发完善阶段,现阶段的研发集中于碱性固体聚合物阴离子交换膜与高活性非贵金属催化剂。当关键材料获得突破之后,工业规模的放大则可沿用PEM水电解与液体碱水电解的成熟技术。国外已有企业研制出AEM电解槽制氢相关设备,如意大利Acta SpA公司、德国Enapter公司。 3)研发机构。主要有美国国家可再生能源实验室、Proton Onsite公司、Northeastern University、Penn State University;意大利Acta SpA公司;德国Enapter公司;英国University of Surrey;中国科学院、武汉大学等。 (二)国际合作可再生能源供氢可能是未来方向之一 国际合作可再生能源制氢供氢的苗头已经出现,第一个国际性供氢产业已确定将于2020开始运作,届时将由文莱生产出液化氢将其运往日本的川崎。 电解水尤其适合与光伏联合使用。一般而言,光伏和电解槽的极化曲线之间匹配的更好,国外为数不多的几个PV/电解试点工厂的经验显示它们可以直接匹配(无需功率跟踪电子器件),且效率相对较高(耦合效率为93%)。除了文莱之外,像阿根廷(由于巴塔哥尼亚风力发电的高负载系数)、澳大利亚和智利(由于有充足的太阳能)这样的国家,它们正在制定路线图,将富余的可再生能源转化为压缩气态氢或者液态氢,再运输到净需求地区,如韩国和日本。 (三)国内将加快PEM等电解水技术研发与市场推广 基于可再生能源大规模消纳的电解水制氢技术有望成为电网和制氢、用氢行业的共同选择。2016年以来,国家发展和改革委员会与能源局相继发文,支持可再生能源制氢的发展,值此契机,宜加大对PEM水电解制氢技术的商业化示范,并结合商业化推广降低水电解制氢成本,促进水电解制氢与可再生能源的结合。预计未来PEM水电解制氢产品将逐步进入产业化制氢市场,用于储能与工业加氢领域。 在技术上,SOEC的关键材料与部件、电解池测试装置和测试方法等方面需要重点研究,逐步解决高温SOEC水电解技术的材料与电堆结构设计问题,实现高效SOEC制氢储能的示范应用。 参考资料:· IRENA 《IRENA-Hydrogen from Renewable Power 2018》.· 中国氢能联盟,中国氢能源及燃料电池产业白皮书.· 国家发改委与国家能源局联合印发《清洁能源消纳行动计划(2018-2020年)》,201812. http://www.ndrc.gov.cn/gzdt/201812/t20181204_922173.html.· 中国氢能联盟致力于成为推动我国氢能源及燃料电池产业实现跨学科、跨行业、跨部门协同创新、资源整合、推广应用、交流宣传的国家级高端交流与合作平台. http://www.h2cn.org/. · 中国氢能源及燃料电池产业创新联盟. 中国氢能源及燃料电池产业白皮书. 2019. · 毛宗强、毛志明,《氢气生产及热化学利用》.化学工业出版社出版. 2015. · CAPEX,即Capital Expenditure,即资本性支出,一般是指资金或固定资产、无形资产、递延资产的投入。 · FCH-JU, 2014,欧盟水电解技术发展;FCH-JU, (2017a), 计划审查日报告. · NREL,2016a;NREL,2016b. · FCH JU (2017b). · 俞红梅、衣宝廉,电解制氢与氢储能[J].中国工程科学2018年第20卷第3期. · Proton Onsite, H-TEC, Giner, 718所, 塞克赛斯, 淳华氢能等公司官网. · 广证恒生.氢气成本能降到几何?-制氢篇.201907 · 国家能源局. 2018年风电并网运行情况. http://www.nea.gov.cn/2019-01/28/c_137780779.htm · Steeb H. Experience of a 10kW PV-Electrolysis System in Different Power Matching Modes. Hydrogen Energy Progress VIII, vol2. New York: Pergamon Press;1990. P. 691-700.

· www.ammoniaenergy.org/kawasaki-moving-ahead-with-lh2-tanker-project/ and www.bizbrunei.com/ahead-to-begin-worlds-firest-international-supply-of-hydrogen-from-brunei-in-2020/. |