|

高效固态储氢材料(SHSMs)性能方面的重大突破,将为推动燃料电池汽车(FCVs)和加氢站等工业应用提供重要支撑。近年来,这已成为一个热门研究领域,并衍生出了许多材料体系。例如,通过物理吸附机制储氢的多孔碳 、石墨烯 、碳纳米管(CNTs)、金属有机框架材料(MOF)、共价有机框架材料(COF)和共轭微孔聚合物(CMP);主要由氢化镁(MgH₂)、硼氢化镁(Mg (BH₄)₂) 和氨基锂(Li₂NH)等组成的、通过化学键合力机制捕获氢气的氢化物;以及MgH₂@MOF、MgH₂@石墨烯、MgH₂@碳、四氢铝酸钠 @介孔二氧化硅 SBA - 15(NaAlH₄@SBA - 15)和氨基锂 @碳(LiNH₂@碳) 等基于协同效应实现储氢的复合材料。在所有固态储氢材料中,碳材料因其价格低廉、重量轻、比表面积大、化学稳定性高、热稳定性好、具有多孔结构且可大规模生产等特点而备受关注 。

下面为大家介绍各类固态储氢材料及生产企业

1、金属氢化物类

a、镁基储氢材料:具有储氢量大、质量轻、资源丰富、成本低等优点,其质量储氢密度和体积储氢密度都比较高,可在常温常压下储运氢气,无高压相关的风险,且易于回收,对环境友好。不过,镁基固态储氢材料的主要缺点是释放氢的温度比较高,通常需要达到300摄氏度以上,且在这个过程当中会产生一定能耗,但可通过结合后端应用场景,利用如氢冶金、氢燃气轮机发电时产生的余热来降低能耗。不过,镁基储氢被学术界认为是极具商业价值的储氢技术路线之一。

镁基固态储氢技术发展良好。

1、法国 McPhy 公司在 2010 年前后 开发了以 Mg 基合金为储氢介质的 Mc-Store 储氢系统,单罐储氢量可达 5 kg;

2、澳大利亚的 Hydrexia 公司在 2015 年设计出了基于 Mg 基合金的储 运氢装备,单车储运氢量 700 kg,可用于氢气的大规模安全储运;

3、上海交通大学与氢储(上海)能源科技有限公司合作研制出中国首个 70 kg 级 Mg 基固态储氢装置原型,并与宝武清洁能源有限公司合作开发了名 为“氢行者”的“太阳能发电-电解水制氢-Mg 基固态储/供氢”撬装式一体化氢能源系统,首次实现了 Mg 基储氢合金体系的示范化应用。

另外,国内布局镁基固态储氢材料的企业还有上海镁源动力科技、氢枫能源、中科轩达、艾氢技术(苏州)有限公司、江苏泽辉镁新材料科技、厦钨新能、江苏华镁时代、陕西富镁氢科新材料科技等企业。

b、稀土镍基储氢材料:具有良好的吸放氢性能,储氢容量较高,且吸放氢过程相对可逆,循环稳定性较好。在一定温度和压力条件下,能够快速吸收和释放氢气,适合用于对储氢和放氢速度要求较高的应用场景,如氢燃料电池汽车等,但稀土元素资源相对稀缺,成本较高,在一定程度上限制了其大规模应用。

国内生产稀土镍基储氢材料领域的企业主要包括北方稀土(集团)高科技股份有限公司、内蒙古稀奥科贮氢合金有限公司、安泰科技、中科轩达等企业。

c、钛锰基储氢材料:具有较高的储氢容量和较好的吸放氢动力学性能,在较宽的温度和压力范围内都能表现出良好的储氢性能,材料成本相对较低。不过,其抗中毒性能有待提高,对杂质气体比较敏感,容易影响其吸放氢性能。

安泰科技4月18日在投资者互动平台表示,据公司了解,安泰创明的近室温固态储氢材料主要是以稀土镍基、钛锰基为主的固态金属材料,目前已经量产,主要用于氢能核心产业链配套用固态储氢材料和供氢系统。

中电工研(徐州)氢能源科技有限公司是国内首家钛系合金储氢装置量产制造企业,其合作研发的钛系金属固态储氢材料、装置,具有安全、低压、高密度的优势特点,解决了氢气规模化存储的安全问题,处于国内和国际行业领先水平。

2、配位氢化物类

a、硼氢化钠:储氢量较高,在一定条件下能够释放出大量氢气,且放氢过程相对可控。其水解反应可产生氢气,反应条件相对温和,不需要过高的温度和压力。但硼氢化钠的成本较高,且在储存和使用过程中需要注意防潮、防氧化等问题,以保证其性能稳定。国内如华昌化工生产硼氢化钠,一种高效的氢燃料电池主要原料,用于氢的储存和运输

b、氨硼烷:具有较高的质量储氢密度,理论储氢容量可达19.6%,且在常温常压下为稳定的固态化合物,便于储存和运输。其放氢过程相对清洁,不产生有害气体,但氨硼烷的放氢温度相对较高,通常需要在一定的催化剂作用下才能在较低温度下实现高效放氢,而且其合成成本也较高,限制了大规模应用。

3、碳质材料类

a、活性炭:具有较大的比表面积和丰富的微孔结构,能够通过物理吸附的方式储存氢气。其优点是成本低、来源广泛、制备工艺简单,且在常温常压下即可进行吸氢操作。但活性炭的储氢容量相对较低,一般需要在低温或高压条件下才能提高其储氢性能,限制了其在常温常压下的大规模应用。

b、碳纳米管:具有独特的一维纳米结构和优异的力学、电学性能,其比表面积大,内部中空结构为氢气储存提供了较大的空间,能够在一定程度上提高储氢容量。碳纳米管的储氢性能受其管径、管长、管壁层数等因素的影响,通过对其进行改性和优化,可以进一步提高其储氢性能,但目前其大规模生产和成本控制仍面临一定挑战。

c、石墨烯:具有极高的比表面积和二维平面结构,能够提供大量的吸附位点用于氢气储存,理论储氢容量较高。此外,石墨烯还具有良好的导电性和力学性能,有利于提高储氢材料的整体性能。不过,石墨烯的大规模制备和成本问题仍然是制约其在固态储氢领域广泛应用的关键因素,目前相关研究主要集中在如何提高其储氢性能和降低成本方面。

4、金属有机框架材料(MOFs)

MOFs是一种由金属离子或金属簇与有机配体通过配位键自组装形成的具有周期性网络结构的多孔材料,具有超高的比表面积、可调节的孔径大小和丰富的活性位点,能够通过物理吸附和化学吸附的方式储存氢气,其储氢性能可通过改变金属中心和有机配体的种类进行调控,具有很大的设计灵活性。

但MOFs材料的稳定性有待提高,在一些实际应用条件下可能会出现结构坍塌或性能下降的问题,此外,其合成成本较高,大规模制备工艺还不够成熟,限制了其商业化应用。

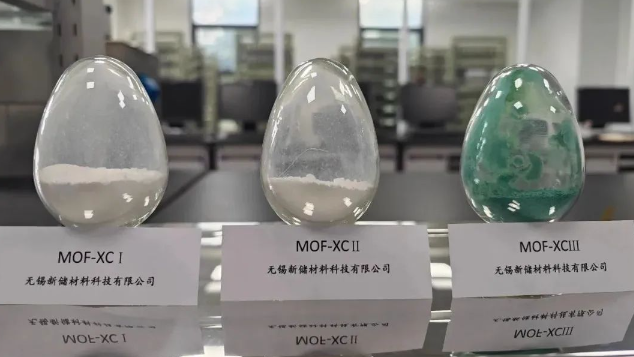

今年3月, 新储科技NES在固态物理吸附储氢材料的研发领域,取得了标志性的成就,成功完成了三型(XCI/XCII/XCIII)结晶性多孔MOFs材料商业化合成试制工作。

与其他储氢技术相比,该技术的可逆性和循环稳定性更高,既有利于氢气的重复使用,又减少了材料的损耗,进一步提高了氢能的整体使用效率。这一技术进展不仅推动了氢能源的商业应用,同时也对减少碳排放、促进绿色能源转型具有积极影响。

5、气体储氢材料

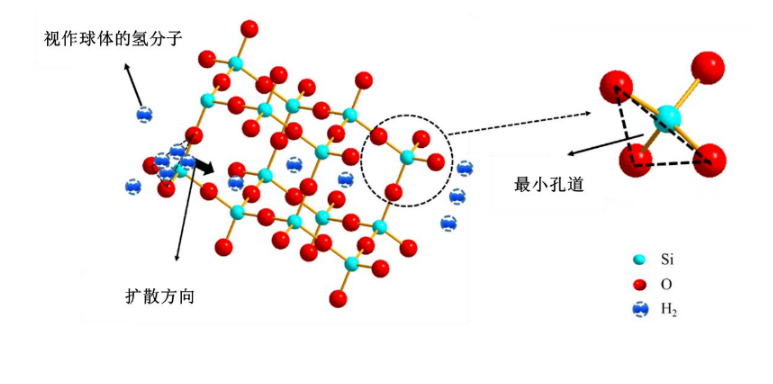

例如,空心玻璃微球,空心玻璃微球储氢过程是利用氢气在不同温度下扩散速率不同实现的,在高温下,氢气扩散速率很高,当空心玻璃微球外部氢气分压大于内部时,氢气向球内扩散直至平衡,当完成充氢过程后,降低温度,此时氢气扩散速率急速降低,实现在微球内的储存。再次升高温度后,当外部分压小于内部分压时,氢气从微球内释放。

|

作者: 网络转载 来源: 源因产研院 时间: 11-21

主页 > 新闻资讯 >

- 上一篇:热点观察 | 中国电动重卡何时走向高端化?

- 下一篇:刘亚芳:长时储能技术发展战略