|

质子交换膜燃料电池(PEMFC)是如今最火热的话题,因其具有能量转化效率高、噪音低、零排放等优点,使之成为车用燃料电池的主流选择。为了促进国内PEMFC的发展,由上海燃料电池商业化促进中心和DT新材料联合举办的2019年8月21-23日在上海召开。会上大连新源动力股份有限公司商务总监李汉斌发表了主题演讲。

演讲实录: 各位嘉宾大家上午好,非常高兴与大家在一起分享新源动力在车用燃料电池产品开发和测试所做的工作,以及跟大家交流一下未来氢能源燃料电池发展的个人看法。我的报告分三个部分,第一部分车用燃料电池市场现状,第二部分车用燃料电池产品开发,第三部分燃料电池产品相关测试。 我以这个图片开始我的报告,2013年的时候,习总书记到大连视察了新源动力燃料电池相关的工作,并指出氢燃料电池是重要的发展方向。习总书记是学化工出身的,他问了一个非常关键的问题,氢从哪里来的问题。六年过去了,这个问题也是我们投身于氢能燃料电池相关的各位同仁需要努力解决的问题。我们做过一些测算:如果要真正的大力发展氢能燃料电池汽车,最终到终端用户的氢气价格,每公斤不能超过30块钱。 我国对燃料电池汽车推出了一系列的相关政策,包括中国制造2025,把氢能燃料电池也列入了重点发展的领域。特别是2019年3月15日,推动充电、加氢等基础设施建设也首次写入政府工作报告。氢能燃料电池汽车的发展,政府的推动作用还是非常关键的。现在很多车厂处于观望的状态,因为目前燃料电池汽车补贴方案还没有正式发布。但做燃料电池产品的,我们还是不要等着政策,需要努力的把产品做好,继续推动这个工作。 2016年中国汽车工程学会发布了节能与新能源汽车技术路线图,现在2.0版正在修订中,估计很快也会推出来。 中国车用燃料电池产业,从2005年开始到2019年,经过这些年的发展,目前我们应该是处于产业的导入期,基本上是百台、千台级的水平。如果达到万台、十万台级别,才能是正式进入产业发展期,我们预估产业发展期是2020-2025,这五年也是我们非常关键的五年,我们中国燃料电池汽车能不能取得真正的突破,能不能像有人说的弯道超车或者借道超车,关键看这五年。 这里我对2016-2018年中国燃料电池汽车的产量做了统计,2016年是600多辆,2017年是1900余辆,2018年是1600余辆。其实很多车也没有真正运行起来,除了产品技术水平以外,可能还有一个重要的原因,是受加氢基础设施的限制,也没有这么多加氢站来足以支撑这么多车辆的运行。左上角的图是我们统计的从2010年到2018年以来,有多少车企有多少车型通过了工信部的公告目录的认证。我们看到从2015年开始,这个加速趋势是非常明显的,很多车企都开始投入到氢燃料电池汽车的研发当中,我们希望有更多的车企来做这些工作。我们看到在国外特别是日本,整个燃料电池汽车的开发主导都是以汽车厂在主导,我们中国可能做得还不够,更多的是科研院校在做这些事情,比如说同济大学、清华大学,当然最近这几年也有很多新兴的公司开始做这个事情,这对我们整个产业推动是非常好的事情。

左下角的图是截止到2018年底,我们统计的燃料电池汽车通过公告车型的分类情况,我们看到74%是客车,25%是货车,只有1%来自于乘用车。为什么会出现这种现象?特别是公交车市场,政府这边的诉求还是比较明显的,另外,公交车和物流车的运行线路比较固定,对于加氢站的依赖相对来说比较少一点,我们可以用少量的加氢站来支撑小批量的公交车或者是物流车的运行。 下面我简单向大家汇报一下新源动力车用燃料电池产品开发的情况和进展。新源动力的燃料电池开发覆盖了从零部件到电堆到系统,以及测试系统。新源动力成立于2001年,通过18年的发展,已经建立健全了整套的开发、制造、评价、质保、售后和销售体系。新源动力也是国家燃料电池及氢源技术的国家工程研究中心,博士后科研工作站,国家级知识产权示范企业。我们团队有200人,专利478件。最近国家知识产权运营平台发布了中国企业专利500强榜单,新源动力排在第286位,是唯一一家入榜的电堆企业。新源动力的目标是要做车用产品,不仅仅留在专利层面上。新源动力参与了30多项国家标准的起草工作。新源动力的产品装车量已经超过600辆,总运营里程超过1000万公里。

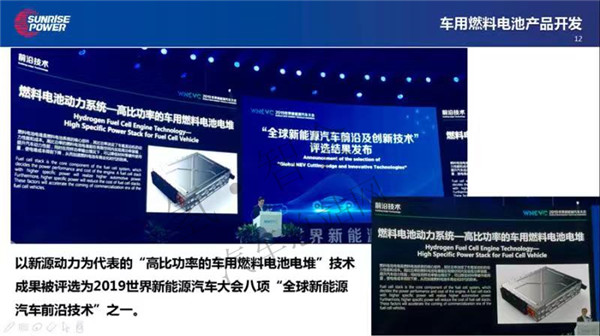

这是新源动力的发展历程,承担了国家“十五、十一五、十二五、十三五”期间燃料电池的重点课题。除了这些课题以外,我们还有重要的工作,开发我们的车用产品。2005年我们第一代复合板电堆发布,2014年我们第二代复合板电堆发布,同时也首次实现了国内电堆的批量制造生产。2016年开发出了金属板电堆,2019年大功率金属板电动已经逐步走向市场。车用燃料电池的研发,我们从A样到B样到C样,过程中我们非常愿意和整车厂客户进行合作,因为我们可以把整车厂在开发发动机的经验借鉴过来。我们A样阶段,主要是做性能开发。B样阶段做工程开发,要经过完整的DV验证,包括可靠性、耐久性的测试、低温起动、防水防尘、抗震和冲击等验证。在C样阶段我们要进行生产工艺过程开发,完成电堆的组装工艺,保证电堆的一致性。通常一款新产品的开发,从A样到C样,我们研发和验证要花3-5年的时间,就像全新开发一款传统发动机差不多。新源动力通过了IATF16949体系认证,目前已经向国内几个主要的整车厂开始批量供货。 我们是针对车用级别的燃料电池产品进行开发的,车用产品对燃料电池的性能有很苛刻的要求和挑战,要求燃料的经济性,要降低氢的消耗量,还有动力性能以及可集成度的要求,另外还有很关键的就是成本。基于这些要求,我们最终得出的结论就是怎么样保证我们电堆在高电流密度上还能保证单节电压不低于0.65V。这个图是我们四代电堆的开发情况,这个图里面看到,额定电流密度在增加,额定点下的单节电压都在0.65V以上。我们从最开始的空气增湿,到逐步降低空气增湿的百分比,以及到现在最新一代采用自增湿,同时逐步降低空气计量比,从2.5到现在的1.8,对于系统集成商或者整车厂来说,系统集成的时候灵活度也更高一些。 这是我们新源动力四代产品的状况,已经实现批量供货的是第二代产品,现在已经发布的是第三代产品。第三代产品是金属板电堆,体积比功率达到了3.4kW/L,计划今年要完成5000小时的台架验证,同时我们也跟国内重要的乘用车合作伙伴进行整车的验证,预计装车约50台,要经超过百万公里的实车验证。2020年我们要推出第四代电堆,电堆额定功率将超过110kW,功率密度将超过4.0kW/L。为了更好的用于系统集成,我们取消了空气增湿。2019年在博鳌举行的世界新能源汽车大会上,以新源动力为代表的高比功率车用燃料电池电堆技术,被评选为八项全球新能源汽车前沿技术之一。我们后续要做的工作,是要通过今年的测试验证,完成最终的定型,实现批量生产。

在车用燃料电池电堆技术开发过程当中遇到了很多挑战,为了给系统集成商有更灵活的集成度,我们采用高性能自增湿膜电极设计和开发,以及适应高电流密度操作的双极板设计。我们在电堆的工作温度、操作压力、气体增湿以及空气计量比方面做了很多的优化工作。 举个例子,车用怠速工况下容易引起膜电极失水,高载工况下容易引起膜电极水淹,从而造成膜电极的损伤。解决途径是开展了复合膜基催化剂涂层膜电极的研究,保证了膜电极的稳定性,同时设计了五层三腔结构的复合双极板。通过这些不断开发和验证的过程,我们发现问题、解决问题,这也成就了我国首例自主研发的超过5000小时耐久性的燃料电池产品。特别提一下右下角这个图,我们5000小时以后并没有停止验证,模拟乘用车的工况,一直做到了7500小时,大约花了一年左右的时间,平均单节电压衰竭速率是6.45微伏/小时。这应该是目前国内电堆产品达到最长耐久性的实测数据,我们预测这款电堆在车载动态工况下的寿命将超过1万小时。 刚才讲了寿命的问题,燃料电池开发过程当中还有一个很关键的是可靠性。车用燃料电池产品的使用环境非常苛刻,特别是车辆在运行过程中有振动、冲击以及温度的交变,都可能影响电堆各种各样的性能。电堆模块封装上集成有水、电、气的通道,涉及防水、防尘和氢安全,以及电磁干扰。在车用复杂的工况下,怎样保证电堆的性能和安全性是重点和难点。再举个例子,我们设计了具有自适应补偿能力的电堆紧固结构、过孔密封结构、双向定位密封机构等。通过相应的设计和验证,保证电堆全面通过车用要求的实验验证,包括抗震、冲击、防水防尘、EMC和高低温存储等。 我介绍一下新源动力这三款产品:HYMOD-50、HYMOD-60、HYMOD-70。HYMOD-50额定功率52kW,峰值功率58kW;HYMOD-60额定功率70kW,峰值功率78kW。这两款产品均为复合板电堆模块,集成了流体分配、巡检以及封装箱,防护等级达到IP67,对客户应用来说很方便,不用客户重新设计流体歧管的分配和封装。HYMOD-70是金属板电堆,额定功率70kW,峰值功率85kW,可以有中压和高压两种操作条件,给客户的系统集成带来更多的灵活性。HYMOD-70我们现在已经向国内乘用车厂实现了小批量的供货,台架测试和装车测试在同步验证中。这里特别提一下低温起动,写的复合板是-10℃,金属板是-30℃,是指在没有辅助加热的情况下可以起动。如果加上辅助加热,可以做到-30℃低温起动甚至更低。

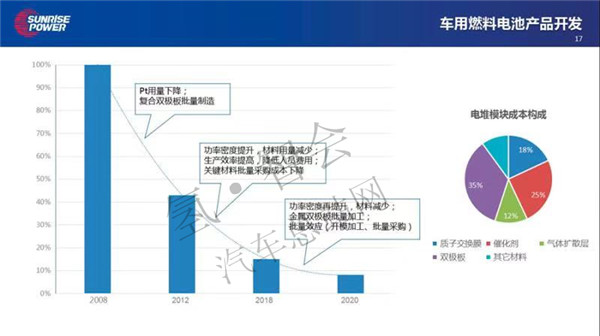

我们做的是车用燃料电池的项目,逃不开成本的问题。在燃料电池电堆成本中,质子交换膜、催化剂、气体扩散层、双极板占了绝大部分的比例。我们通过降低铂用量、小批量制造、开模加工、提升效率等手段,2018年相对于十年前的成本,我们已经下降了差不多90%,但目前下降的水平还远远不够。美国DOE的目标是在50万辆的时候,系统层面要达到200多块钱一千瓦,我们离这个目标还有很长的路要走。我们也做过一些初步的测算,在电堆层面上来说,在10万台级别的时候,我觉得是有可能做到600-700元每千瓦的水平。真正要达到美国DOE的目标还是有一定的距离,需要我们在座的各位一起来共同推进这个事情。 说到成本,避不开核心原材料,我个人觉得这是比较关键的问题。能够达到性能,满足长寿命的车用工况的电堆,目前所用的核心材料,比如说质子交换膜、催化剂、气体扩散层等,我们主要还是依赖于进口。现在我们正在联合国内的科研院校和企业共同推进核心材料的国产化。这是我们必须要解决的问题,如果这个问题解决不了,我们的市场再好,核心材料这个卡脖子的点,就会受制于别人。

最后分享一下燃料电池产品相关测试的情况。这个报告主要是和大家从宏观的层面分享一些,燃料电池测试包含了零部件、燃料电池系统、动力总成以及整车。除了这个以外,还有材料级别的测试,这里我不多介绍了。在零部件这块,现在主要是HIL、电堆台架、空压机台架、氢气泵台架等。目前我们新源动力主要的测试台架也是集中在零部件和系统这块,当然了也包括很多核心材料的测试。新源动力自有各种测试台架30多套,每年的测试时间我汇报一下,2018年测试时间是7万小时,2019年测试时间预计要超过10万小时。我们坚信只有产品经过了各种苛刻、严格的测试,才能成为一个真正的产品。 在装车验证这块,我们愿意与车企进行合作,车企有整车验证的的资源,可以在底盘测功机或者是试验场进行验证。比如说上汽集团,装100台车都是用来做测试的,各种路试。现在与我们合作的另外一家车企,计划装车约50台全部用做各种验证,而不是直接用来销售。这是在中国燃料电池产品开发和验证过程中绝无仅有的。燃料电池产品只有通过了苛刻的验证,性能和可靠性进一步提升,同时燃料电池成本下降到可以和传统的内燃机PK的时候,这样才有真正的未来。这也是需要我们在座的各位一起推动的事情。 新源动力在测试方面基本上是沿着这样的模式和方法,首先要研究测试标准,制定测试方法,测试完成以后我们进行数据的分析,对故障模式进行识别,识别以后进行耐久性的定义和加强。新源动力除了研发中自己使用台架,同时也为客户提供台架。左边是系统的台架,中间是电堆的台架,右边是核心零部件的台架,新源动力可以为客户提供燃料电池测试台架交钥匙的解决方案。 这是我的小结和建议,目前我们燃料电池产业处于导入期,产业发展期是2020~2025年。我们要进一步提升燃料电池性能、耐久性和降低成本;要加大核心基础材料的研究,关键零部件研发,制氢、储氢、供氢技术研发,以及制造测试装备的研发。我们知道像之前的汽车制造装备业,初期很多装备都依赖进口,燃料电池这块的制造和测试装备也是非常有必要的进行国产自主化。最后是要进一步完善标准和测评体系,加强创新、平台建设、资源共享、合作开发。最重要的一点是人才的培养。燃料电池目前在中国非常火热,但是这个火热状态与他所需求的人员应该还是不太匹配的,当然我们看到很好的一面,现在各个高校都开展了相关的专业,这是很好的现象。

谢谢大家!我的报告就到这里。 |