中车四方万年坊:氢燃料电池用于轨道交通的中外案例(审定附PPT)

时间: 2019-08-27 17:17

来源: 氢智会原创

作者: 氢智会编辑部

质子交换膜燃料电池(PEMFC)是如今最火热的话题,因其具有能量转化效率高、噪音低、零排放等优点,使之成为车用燃料电池的主流选择。为了促进国内PEMFC的发展,由上海燃料电池商业化促进中心和DT新材料联合举办的2019年8月21-23日在上海召开。会上中车青岛四方机车车辆股份有限公司,新能源部高级主任万年坊发表了主题演讲。

嘉宾介绍:

万年坊,工学博士,中车青岛四方机车车辆股份有限公司高级主任,2007年毕业于清华大学,2007至2016年在日本Fujikura公司从事燃料电池研发,2016年回国。在氢能和燃料电池相关领域有十几年研究开发经验,主要从事燃料电池中高性能膜电极/催化层设计与优化、耐久性提高、电堆设计、水热管理、系统集成及轨道交通应用等,取得过多项国际领先成果,共申请/授权发明专利40余项,发表论文近20篇,为ISO国际标准—燃料电池轻轨智慧交通主要起草人和项目负责人。

演讲题目:氢燃料电池在轨道交通中的应用

演讲实录:

感谢介绍,感谢主办方的邀请,大家好,今天非常荣幸在这里共同跟大家探讨一下,氢燃料电池在轨道交通中的应用。首先简单介绍一下我们公司,中国中车是世界最大的轨道交通制造商,目前占据30%以上的市场份额。我们中车四方股份是中国中车的核心子公司,是1900年建厂,距今有近120年的历史。中车四方股份创造了多个中国第一。目前公司总部位于青岛市,目前是22家子公司,其中五家全资子公司,分布在全国各地。中车四方股份主要产品是轨道交通客车,目前全面覆盖了轨道交通车辆的速度等级,实现了轨道车辆产品普系化。从低速的城市轨道交通车辆,像轻轨、有轨电车、地铁到城际车、和谐号、复兴号都是我们公司的产品。

下面讲一下轨道交通存在的问题,为什么要使用氢燃料电池,大家知道目前的轨道交通车辆主要有两种方式,一种是接触网供电,一种是柴油机驱动,柴油机存在着排放和环境污染的问题,既使是接触网供电的方式,也存在着一些问题。比如说接触网供电的电力来源,像我们国家的电力结构有大于60%的电力是燃烧化石能源,并非完全零排放,而且架设接触网影响城市景观,基础设施建设周期长,成本高,互联互通性差,发生自然灾害时,可恢复性比较差。

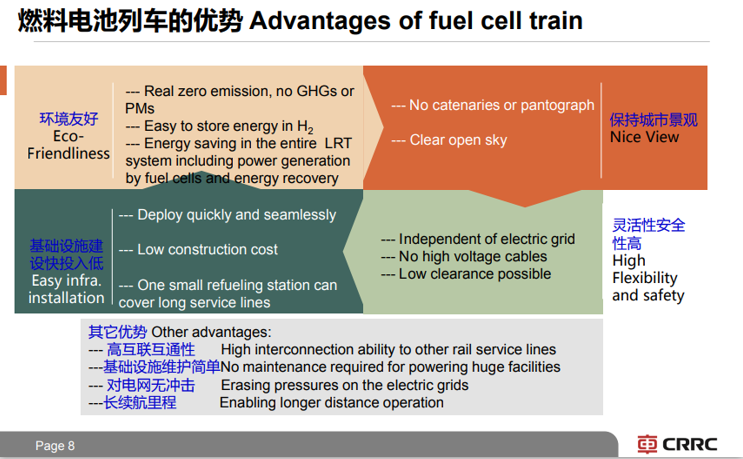

氢燃料电池用于轨道交通可以解决以上问题,首先是环境友好,像刚才缪总讲的碳排放问题,如果使用完全可再生能源制取的氢气来驱动轨道交通车辆,可以完全实现温室气体和颗粒物的零排放。因为轨道交通是目前我国电力应用当中的大户,消耗大量电能。还有可以保持良好的城市景观。再一个是基础设施建设快、投入低,具有较高的灵活性、安全性,高互联互通性、基础设施维护简单、对电网没有冲击,再就是具有长续航里程的优势。

这里比较燃料电池和传统的储能电池,比如说锂电池和超级电容的轨道交通车辆,燃料电池车辆可以达到一百到上千公里的续航里程。还有充填速度,燃料电池10-15分钟可以加满。锂电池和超级电容轨道车辆一般是用于局部区域的没有接触网的线路当中。但对于全部没有接触网的线路还是很难应用的。再就是基础设施,氢燃料电池的加氢站加氢量比较大,而储能电池对电网冲击比较大。

氢能源已经在全世界内广泛的研究,美国、日本、西班牙、德国、中国都进行了轨道交通氢能源的研究应用。

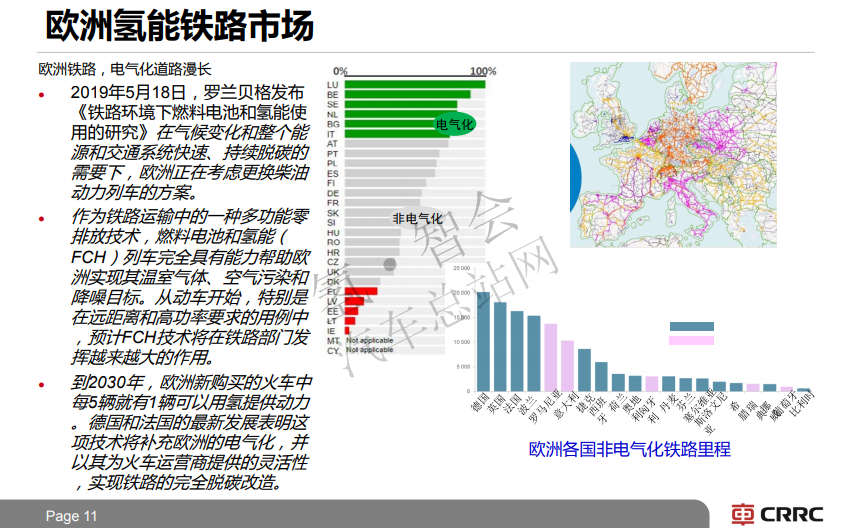

欧洲的轨道交通线路,有接近50%还是非电气化的线路,也就是说是由柴油机驱动,所以欧州正在考虑更换柴油机驱动的列车,氢燃料电池完全有能力帮助欧洲实现温室气体、空气污染和降噪的目标。有预测表明,到2030年,欧洲新购买的火车中每5辆就有1辆可以用氢提供动力。

法国阿尔斯通2016年推出了氢燃料电池列车,时速可以到140公里,续航历程可以达到600-800公里,2018年9月在德国进行示范运营,目前已行驶了1万公里,累积故障率比柴油机更低。阿尔斯通也获得了德国氢能源列车大单。阿尔斯通和英国轨道交通公司ROSCO已经在合作。

下面介绍一下我们公司中车四方开发氢燃料电池列车情况,我们是2013年开始氢能源技术应用于轨道交通方面的研究。在2017年2月获得世界首个氢能源有轨电车商业订单,2017年12月实现佛山高明氢能源有轨电车下线。2018年获得了威廉格罗夫爵士奖。

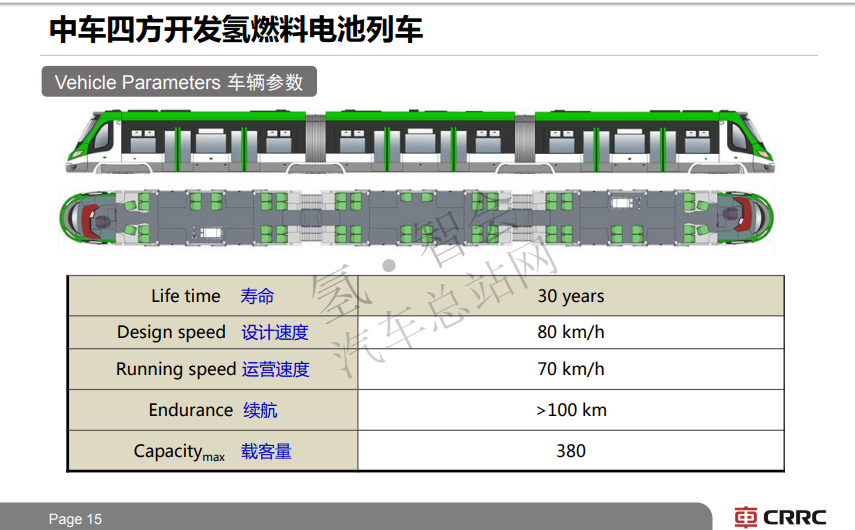

中车四方开发氢燃料电车有轨电车有三个阶段,第一个是原型车开发,第二代试验车开发,第三代商业运营车开发。第一代原型车,氢动力系统包含了燃料电池、锂离子电池和超级电容器,采用150千瓦的燃料电池,450Wh超级电容器。第二代试验车,我们采用燃料电池和锂离子电池混合动力的系统架构。取消了超级电容,增加了锂电池电量,同时增加了散热量、增加了储氢量,优化了系统结构。对于运营车,我们保留了燃料电池和锂离子电池的混动架构。这是燃料电池模块、锂离子电池模块和DCDC变换器,这是我们储氢和冷却系统模块,对于冷却系统我们可以是现在环境温度40摄氏度时,300千瓦的散热量。对于储氢系统我们采用6支III型气瓶,35Mpa公压力。这是我们具体有轨列车的参数,车辆使用寿命是30年,燃料电池系统能够达到该寿命还未知,运营速度是70公里,续航超过100公里,载客量是380人。

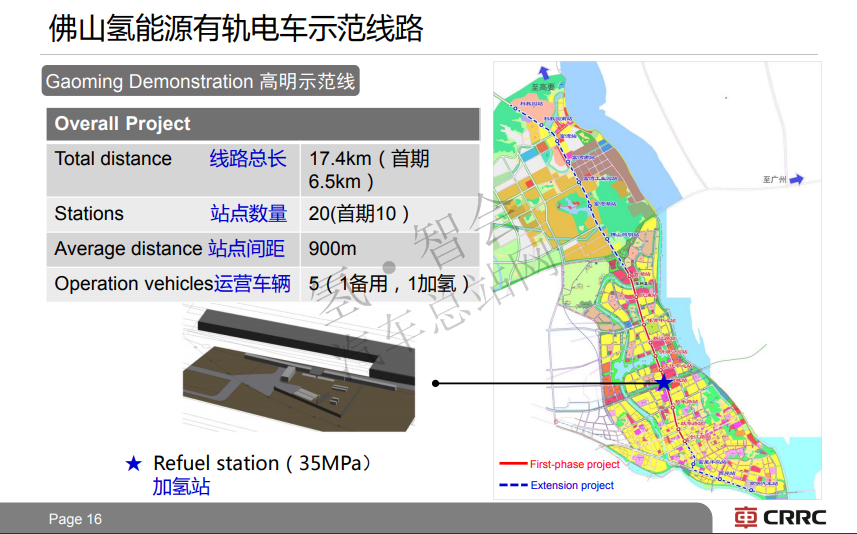

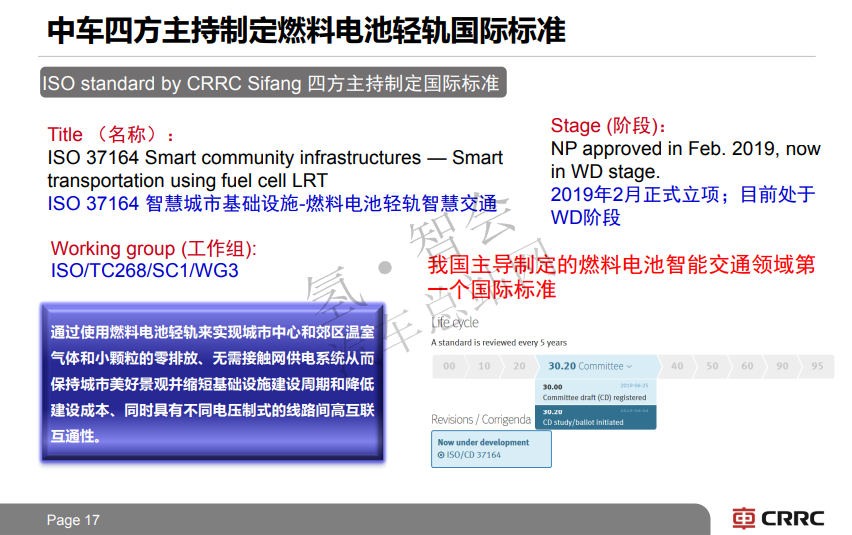

这个是高明示范线,线路总长是17.4公里,首期是6.5公里,10个车站,我们准备配备5辆运营车。对于佛山高明线的项目很早就开始了,现在项目有所延迟,我们上个月已经成功实现了首辆车的轨道上线。除佛山外全国其他地方,我们也在准备推广氢燃料电池驱动的有轨电车,这个市场应该是会逐渐的扩大。同时公司正在制定燃料电池轻轨国际标准,这应该是在我国主导制定的燃料电池智能交通领域第一个国际标准,这个标准2019年2月已经正式立项,目前处于WD阶段,今天早上刚刚收到ISO通知,我们这个标准已经通过了CD阶段的投票,进展还是比较顺利的。

除了有轨电车我们还开发其他的车型比如更高速度更高续航里程的城际列车,这个车是4编组车辆组成,对于氢能源的城际车,我们燃料电池系统准备采用净输出300kW的燃料电池。这个应该是目前已知的应用于轨道交通功率输出最大的燃料电池系统。动力电池准备采用高功率密度的锂离子电池,氢系统采用70Mpa氢气瓶。同时我们公司正在建设新能源混合动力试验室,主要是依托与国家创新中心,我们将建成的试验室包含氢系统、燃料电池、锂离子电池,超级电容从单体到模块到系统的测试、评价和分析,并且可以进行电电混合系统的联调联试。

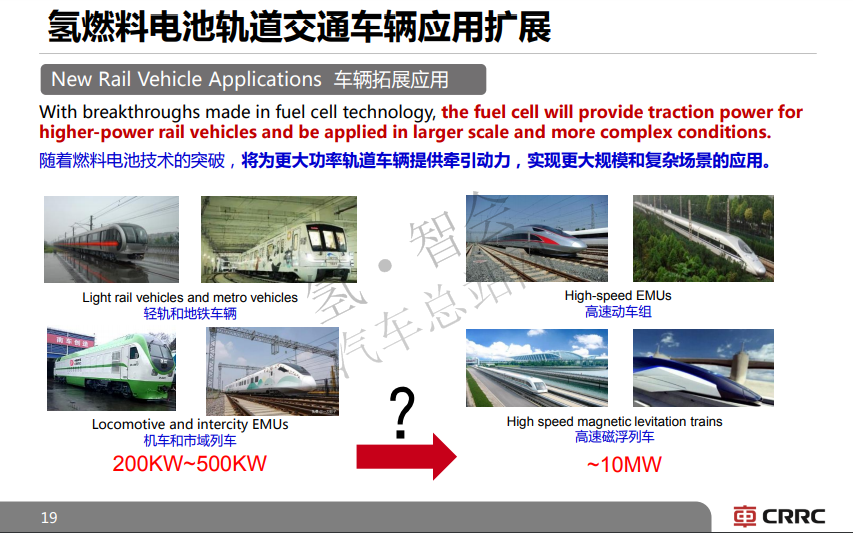

对于氢燃料电池轨道交通应用,目前主要是低功率的车型,像轻轨和城际车辆,将来能否应用于更高速度等级更高功率需求的车型呢?比如说MW级的高速动车,还有高速磁悬浮,如果能成功应用的话这个市场还是比较大的。据不完全统计目前我们国家的车用燃料电池年出货量只有几十兆瓦。

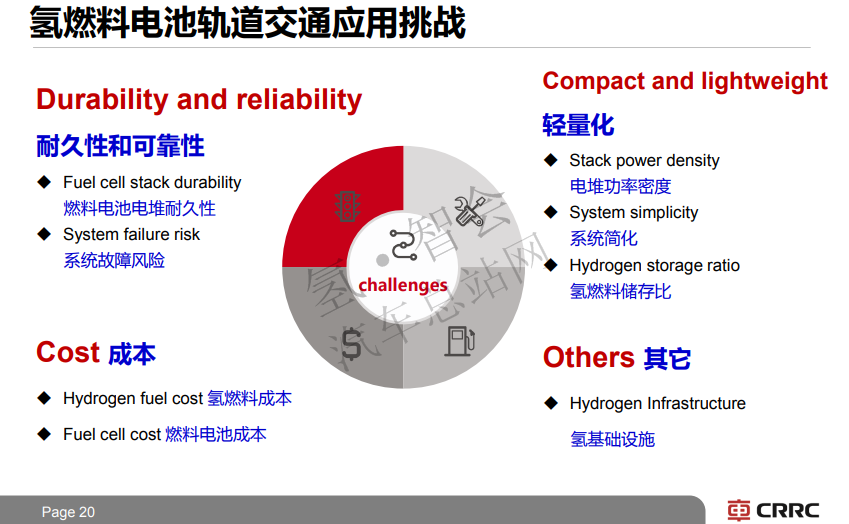

我们看到氢燃料电池应用于轨道交通还面临着诸多的挑战,有的可能是跟其他的车用燃料电池共性的,有的是特殊的。这里我总结有几点,第一点是要继续提高耐久性和可靠性。耐久性主要是提高电堆本身的耐久性,可靠性是降低系统的故障风险。第二点是轻量化的需求,主要是继续提高电堆的功率密度,要进一步的简化系统,提高氢燃料储存比。还有其他的挑战,比如说成本,氢燃料成本、燃料电池本身的成本,还有其他的氢基础设施的建设,加氢站、氢气的储运等等,这是共性的挑战。

我们这个论坛是燃料电池技术论坛,我在这里总结了一些轨道交通车辆当然也可能用于其他车辆的关于电堆和膜电极的技术方向和路径探讨。总共六个方面,包括长寿命化、高功率密度化、低成本化、高温化、高电流密度化、高效率化。对长寿命化,这个目标是我个人的设定,希望超过3万小时或者是百万公里的寿命,可以降低全寿命周期的成本。这个目标的实现主要是依赖于基础材料组件,比如说高耐久性催化剂及其载体、膜和电极。同时有赖于膜电极到电堆、到系统控制的协同提高。

第二个是高功率化,希望超过5千瓦每升的功率密度。这个主要有两个路线,一个比如说是使用金属双极板,还有一个是发展高性能的膜电极。但也有一些问题,比如说使用金属双极板带来金属腐蚀问题可能导致耐久性的下降,解决方法包括优化金属双极板的表面处理工艺,还有在膜电极中加入淬灭剂。但目前还存在一些问题。

第三点是降低成本,希望降到每千瓦200元的成本,这个只是理想化的目标了。这个主要是包含两点,一个是从材料上降低成本,比如说贵金属、铂金载量的下降,或者是完全采用非铂化的催化剂。当然也会带来一些问题,比如说低铂或者非铂会带来催化活性和耐久性下降。还有一点是工艺制造上的,比如说催化剂的量产、膜电极高速涂布、双极板高速生产、电堆组装堆叠的量产技术工艺。这里还有一个点,对于工艺来说,我们要开发量产工艺,同时需注重量产设备的开发,这个对于我们国家来说,可能目前还是一个短版。

第四点是高温化,这个主要是提高反应动力学,简化热管理系统,这个主要是依赖于高温电解质膜的突破。

还有高电流密度化,这个对车辆是比较重要的,主要依赖于很高的物质传输能力,当然也会带来其他的问题,既使是实现高电流密度、电堆冷却能力够不够是个问题,还有耐久性的问题。

最后是高效率化,希望达到60%以上的效率,这个是综合性的提高。

具体到电堆的组件,电堆主要是由膜电极、双极板组成。电解质膜目前存在一些技术问题,比如说淬灭剂技术,提高质子传导率,降低气体透过性,高温膜,催化层中离聚物的高氧气传输性,不依赖于水的高质子传导性的膜开发。对催化剂催化层来说,包括阳极和阴极,阳极包括高HOR,低ORR,抗反极耐高温,低温启动,氢气杂质耐受性,抗自由基攻击,高稳定性载体,非铂等。对于阴极需要提高ORR活性,高电位变电位下的高耐久性,耐高温,空气杂质耐受性,高传质高电流密度催化层,高稳定载体,低铂化,非铂,贵金属回收技术等。对于扩散层和微孔层,主要是提高气体透过性,低接触阻抗,保护电解质,耐高温高电位。对于双极板来说,总结几点,包括低阻抗,高抗腐蚀性,还有耐高温、耐高电位表面处理技术,电堆中需要提高排水性,低成本、量产技术等等。

以上是我的报告,谢谢大家!

|

质子交换膜燃料电池(PEMFC)是如今最火热的话题,因其具有能量转化效率高、噪音低、零排放等优点,使之成为车用燃料电池的主流选择。为了促进国内PEMFC的发展,由上海燃料电池商业化促进中心和DT新材料联合举办的2019年8月21-23日在上海召开。会上中车青岛四方机车车辆股份有限公司,新能源部高级主任万年坊发表了主题演讲。  嘉宾介绍: 万年坊,工学博士,中车青岛四方机车车辆股份有限公司高级主任,2007年毕业于清华大学,2007至2016年在日本Fujikura公司从事燃料电池研发,2016年回国。在氢能和燃料电池相关领域有十几年研究开发经验,主要从事燃料电池中高性能膜电极/催化层设计与优化、耐久性提高、电堆设计、水热管理、系统集成及轨道交通应用等,取得过多项国际领先成果,共申请/授权发明专利40余项,发表论文近20篇,为ISO国际标准—燃料电池轻轨智慧交通主要起草人和项目负责人。 演讲题目:氢燃料电池在轨道交通中的应用 演讲实录: 感谢介绍,感谢主办方的邀请,大家好,今天非常荣幸在这里共同跟大家探讨一下,氢燃料电池在轨道交通中的应用。首先简单介绍一下我们公司,中国中车是世界最大的轨道交通制造商,目前占据30%以上的市场份额。我们中车四方股份是中国中车的核心子公司,是1900年建厂,距今有近120年的历史。中车四方股份创造了多个中国第一。目前公司总部位于青岛市,目前是22家子公司,其中五家全资子公司,分布在全国各地。中车四方股份主要产品是轨道交通客车,目前全面覆盖了轨道交通车辆的速度等级,实现了轨道车辆产品普系化。从低速的城市轨道交通车辆,像轻轨、有轨电车、地铁到城际车、和谐号、复兴号都是我们公司的产品。 下面讲一下轨道交通存在的问题,为什么要使用氢燃料电池,大家知道目前的轨道交通车辆主要有两种方式,一种是接触网供电,一种是柴油机驱动,柴油机存在着排放和环境污染的问题,既使是接触网供电的方式,也存在着一些问题。比如说接触网供电的电力来源,像我们国家的电力结构有大于60%的电力是燃烧化石能源,并非完全零排放,而且架设接触网影响城市景观,基础设施建设周期长,成本高,互联互通性差,发生自然灾害时,可恢复性比较差。

氢燃料电池用于轨道交通可以解决以上问题,首先是环境友好,像刚才缪总讲的碳排放问题,如果使用完全可再生能源制取的氢气来驱动轨道交通车辆,可以完全实现温室气体和颗粒物的零排放。因为轨道交通是目前我国电力应用当中的大户,消耗大量电能。还有可以保持良好的城市景观。再一个是基础设施建设快、投入低,具有较高的灵活性、安全性,高互联互通性、基础设施维护简单、对电网没有冲击,再就是具有长续航里程的优势。 这里比较燃料电池和传统的储能电池,比如说锂电池和超级电容的轨道交通车辆,燃料电池车辆可以达到一百到上千公里的续航里程。还有充填速度,燃料电池10-15分钟可以加满。锂电池和超级电容轨道车辆一般是用于局部区域的没有接触网的线路当中。但对于全部没有接触网的线路还是很难应用的。再就是基础设施,氢燃料电池的加氢站加氢量比较大,而储能电池对电网冲击比较大。

氢能源已经在全世界内广泛的研究,美国、日本、西班牙、德国、中国都进行了轨道交通氢能源的研究应用。 欧洲的轨道交通线路,有接近50%还是非电气化的线路,也就是说是由柴油机驱动,所以欧州正在考虑更换柴油机驱动的列车,氢燃料电池完全有能力帮助欧洲实现温室气体、空气污染和降噪的目标。有预测表明,到2030年,欧洲新购买的火车中每5辆就有1辆可以用氢提供动力。

法国阿尔斯通2016年推出了氢燃料电池列车,时速可以到140公里,续航历程可以达到600-800公里,2018年9月在德国进行示范运营,目前已行驶了1万公里,累积故障率比柴油机更低。阿尔斯通也获得了德国氢能源列车大单。阿尔斯通和英国轨道交通公司ROSCO已经在合作。

下面介绍一下我们公司中车四方开发氢燃料电池列车情况,我们是2013年开始氢能源技术应用于轨道交通方面的研究。在2017年2月获得世界首个氢能源有轨电车商业订单,2017年12月实现佛山高明氢能源有轨电车下线。2018年获得了威廉格罗夫爵士奖。

中车四方开发氢燃料电车有轨电车有三个阶段,第一个是原型车开发,第二代试验车开发,第三代商业运营车开发。第一代原型车,氢动力系统包含了燃料电池、锂离子电池和超级电容器,采用150千瓦的燃料电池,450Wh超级电容器。第二代试验车,我们采用燃料电池和锂离子电池混合动力的系统架构。取消了超级电容,增加了锂电池电量,同时增加了散热量、增加了储氢量,优化了系统结构。对于运营车,我们保留了燃料电池和锂离子电池的混动架构。这是燃料电池模块、锂离子电池模块和DCDC变换器,这是我们储氢和冷却系统模块,对于冷却系统我们可以是现在环境温度40摄氏度时,300千瓦的散热量。对于储氢系统我们采用6支III型气瓶,35Mpa公压力。这是我们具体有轨列车的参数,车辆使用寿命是30年,燃料电池系统能够达到该寿命还未知,运营速度是70公里,续航超过100公里,载客量是380人。

这个是高明示范线,线路总长是17.4公里,首期是6.5公里,10个车站,我们准备配备5辆运营车。对于佛山高明线的项目很早就开始了,现在项目有所延迟,我们上个月已经成功实现了首辆车的轨道上线。除佛山外全国其他地方,我们也在准备推广氢燃料电池驱动的有轨电车,这个市场应该是会逐渐的扩大。同时公司正在制定燃料电池轻轨国际标准,这应该是在我国主导制定的燃料电池智能交通领域第一个国际标准,这个标准2019年2月已经正式立项,目前处于WD阶段,今天早上刚刚收到ISO通知,我们这个标准已经通过了CD阶段的投票,进展还是比较顺利的。 除了有轨电车我们还开发其他的车型比如更高速度更高续航里程的城际列车,这个车是4编组车辆组成,对于氢能源的城际车,我们燃料电池系统准备采用净输出300kW的燃料电池。这个应该是目前已知的应用于轨道交通功率输出最大的燃料电池系统。动力电池准备采用高功率密度的锂离子电池,氢系统采用70Mpa氢气瓶。同时我们公司正在建设新能源混合动力试验室,主要是依托与国家创新中心,我们将建成的试验室包含氢系统、燃料电池、锂离子电池,超级电容从单体到模块到系统的测试、评价和分析,并且可以进行电电混合系统的联调联试。

对于氢燃料电池轨道交通应用,目前主要是低功率的车型,像轻轨和城际车辆,将来能否应用于更高速度等级更高功率需求的车型呢?比如说MW级的高速动车,还有高速磁悬浮,如果能成功应用的话这个市场还是比较大的。据不完全统计目前我们国家的车用燃料电池年出货量只有几十兆瓦。 我们看到氢燃料电池应用于轨道交通还面临着诸多的挑战,有的可能是跟其他的车用燃料电池共性的,有的是特殊的。这里我总结有几点,第一点是要继续提高耐久性和可靠性。耐久性主要是提高电堆本身的耐久性,可靠性是降低系统的故障风险。第二点是轻量化的需求,主要是继续提高电堆的功率密度,要进一步的简化系统,提高氢燃料储存比。还有其他的挑战,比如说成本,氢燃料成本、燃料电池本身的成本,还有其他的氢基础设施的建设,加氢站、氢气的储运等等,这是共性的挑战。 我们这个论坛是燃料电池技术论坛,我在这里总结了一些轨道交通车辆当然也可能用于其他车辆的关于电堆和膜电极的技术方向和路径探讨。总共六个方面,包括长寿命化、高功率密度化、低成本化、高温化、高电流密度化、高效率化。对长寿命化,这个目标是我个人的设定,希望超过3万小时或者是百万公里的寿命,可以降低全寿命周期的成本。这个目标的实现主要是依赖于基础材料组件,比如说高耐久性催化剂及其载体、膜和电极。同时有赖于膜电极到电堆、到系统控制的协同提高。

第二个是高功率化,希望超过5千瓦每升的功率密度。这个主要有两个路线,一个比如说是使用金属双极板,还有一个是发展高性能的膜电极。但也有一些问题,比如说使用金属双极板带来金属腐蚀问题可能导致耐久性的下降,解决方法包括优化金属双极板的表面处理工艺,还有在膜电极中加入淬灭剂。但目前还存在一些问题。 第三点是降低成本,希望降到每千瓦200元的成本,这个只是理想化的目标了。这个主要是包含两点,一个是从材料上降低成本,比如说贵金属、铂金载量的下降,或者是完全采用非铂化的催化剂。当然也会带来一些问题,比如说低铂或者非铂会带来催化活性和耐久性下降。还有一点是工艺制造上的,比如说催化剂的量产、膜电极高速涂布、双极板高速生产、电堆组装堆叠的量产技术工艺。这里还有一个点,对于工艺来说,我们要开发量产工艺,同时需注重量产设备的开发,这个对于我们国家来说,可能目前还是一个短版。 第四点是高温化,这个主要是提高反应动力学,简化热管理系统,这个主要是依赖于高温电解质膜的突破。 还有高电流密度化,这个对车辆是比较重要的,主要依赖于很高的物质传输能力,当然也会带来其他的问题,既使是实现高电流密度、电堆冷却能力够不够是个问题,还有耐久性的问题。 最后是高效率化,希望达到60%以上的效率,这个是综合性的提高。

具体到电堆的组件,电堆主要是由膜电极、双极板组成。电解质膜目前存在一些技术问题,比如说淬灭剂技术,提高质子传导率,降低气体透过性,高温膜,催化层中离聚物的高氧气传输性,不依赖于水的高质子传导性的膜开发。对催化剂催化层来说,包括阳极和阴极,阳极包括高HOR,低ORR,抗反极耐高温,低温启动,氢气杂质耐受性,抗自由基攻击,高稳定性载体,非铂等。对于阴极需要提高ORR活性,高电位变电位下的高耐久性,耐高温,空气杂质耐受性,高传质高电流密度催化层,高稳定载体,低铂化,非铂,贵金属回收技术等。对于扩散层和微孔层,主要是提高气体透过性,低接触阻抗,保护电解质,耐高温高电位。对于双极板来说,总结几点,包括低阻抗,高抗腐蚀性,还有耐高温、耐高电位表面处理技术,电堆中需要提高排水性,低成本、量产技术等等。 以上是我的报告,谢谢大家! |