|

一、电解水制氢发展现状

全球能源转型背景下,电解水制氢作为绿氢的核心生产方式,正迎来爆发式增长。截至2025年,中国电解水制氢年产能已突破5万吨,在建及规划产能超400万吨,市场规模预计达到30亿元,电解槽出货量突破1.2GW。技术路线以碱性(ALK)电解和质子交换膜(PEM)电解为主,其中ALK凭借成熟度和低成本占据83%市场份额,而PEM电解槽因高效适配波动性可再生能源(如风光电)快速崛起,成本已降至传统产品的60%。此外,阴离子交换膜(AEM)和高温固体氧化物(SOEC)电解技术虽处研发阶段,但AEM电解槽因兼具ALK电解槽与PEM电解槽优势,成为第三代电解水技术的焦点。

政策支持、成本下降和应用拓展为电解水市场发展提供驱动因素。中国《氢能产业发展中长期规划》明确氢能为国家战略,推动电解水制氢设备标准化与规模化发展。PEM电解槽通过非贵金属催化剂研发和规模化生产,成本持续降低,预计未来5年再降40%。氢能在交通、储能、钢铁等领域的渗透率提升,2025年绿氢需求预计达120万吨,绿氢的生产与应用路线如图1所示。

图1 氢能的生产与应用

二、技术路线解析

截至2025年第一季度,全球电解水制氢装机容量突破35GW,中国占比达65%,形成"西北风光制氢+沿海化工消纳"的产业格局。技术路线呈现多类型发展态势:

1. ALK电解槽:占据80%市场份额,单槽规模突破2000Nm³/h,技术成熟适合稳定电网供电场景。动态响应慢(分钟级)、氢气纯度较低(需后处理)、隔膜寿命需提升至20年成为技术发展瓶颈。

2. PEM电解槽:适配波动电源能力突出(响应时间<30s),国内企业已实现260Nm³/h级电解槽量产,贵金属载量降至0.3mg/cm²,电流密度达2 A/cm²,过电势降低20%,秒级响应适配风光波动电源;通过三维网络电极等创新,成本显著下降。但是依赖贵金属催化剂(铱、铂),膜电极耐久性需突破50000小时才能进一步扩大应用范围。

3. AEM电解槽:AEM电解槽结合了ALK电解槽和PEM电解槽的优点,在弱碱性条件下工作,可以使用价格低廉的非贵金属催化剂,降低了催化剂成本和能耗,同时采用聚合物膜,同 PEM 电解技术一样具备良好的动态响应特性,适应可再生能源的波动。响应速度快、电流密度高、制造成本低,在分布式制氢、与可再生能源耦合制氢等领域,AEM电解槽技术有望发挥重要作用。

4. SOEC电解槽:高温(800~1000℃)下运行,动力学上的优势使其具有高效的电解效率,总制氢系统效率高达约55%,是质子交换膜电解制氢技术系统效率的1.5倍,碱性水电解制氢技术总效率的2倍。在材料上,SOEC电解槽原材料多属于陶瓷粉末,无贵金属,容易获取,一旦大批量生产,可不受材料成本的限制,这些因素共同决定了 SOEC 系统拥有巨大的成本下降空间,但材料耐腐蚀性与产业化路径仍待突破。

三、测试标准与流程优化

1. 标准矩阵:构建"四维一体"标准体系:

(1)基础性能标准:GB/T 37562(气密性/泄漏率)、IEC 62933-7-1(性能验证)

(2)安全规范:GB/T 29729(防爆要求)、NFPA 2(氢气系统设计)

(3)测试方法:T/CAB 0166(ALK领跑者标准)、SAE J2578(PEM耐久性)

(4)新兴技术标准:ISO/TC197/WG13(SOEC测试草案)、UL 2210(AEM系统安全)

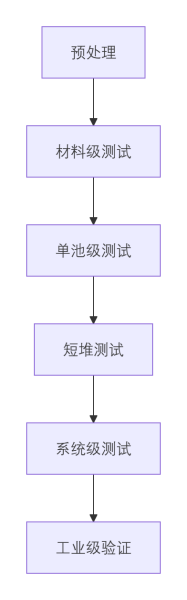

图2 全生命周期测试流程解析

2. 关键测试技术

(1)多物理场耦合测试:建立COMSOL多场耦合模型,同步监测电场(10kV/m)、温度场(ΔT≤2℃)、流场(湍流强度<15%);应用高速X射线成像技术(30fps)捕捉气泡演化过程。

(2)智能诊断系统:部署基于LSTM的故障预测模型,提前24小时预警准确率达92%;开发热成像-声发射联合检测系统,定位精度达±5mm

(3)动态响应测试:构建电网模拟平台(频率波动±2Hz,电压波动±10%);开发阶跃响应测试算法,实现10%/min的负载连续调节;风光发电曲线匹配测试、间歇供电工况验证(如负荷变化速率2%/s)模拟应用场景。

(4)全生命周期测试:通过测试条件的劣化并结合运行工况的分析,建立寿命加速测试方法,通过加速测试方法的衰减验证,预测电解槽设备20年运行稳定性,全生命周期测试流程解析如图2所示。

3. 测试技术难点

(1)系统工程控制:电解槽测试是一个整个系统工程,从系统匹配、工艺管路、电路匹配到测试过程中的安全风险管控,需要整体性做好控制,确保测试过程的安全与流程合理化。

(2)气体交叉污染控制:采用主动压差调节阀(响应时间<10ms),维持氢氧侧压差≤0.02MPa,差压控制技术减少气体交叉污染的风险;应用交流阻抗谱(EIS)定位膜孔缺陷,精度达0.1μm级,提升膜缺陷检测能力;通过双极板微通道设计,可以将交叉污染率降至0.03ppm。

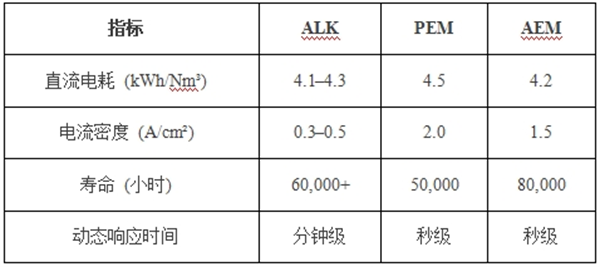

(3)长周期运行验证:施加1.5倍额定电流持续720小时,模拟10年工况的加速老化测试;采用FIB-SEM联用技术分析电极腐蚀形貌的失效分析技术;基于大数据分析,通过改进密封结构,使PEM电解槽寿命从50kh提升至80kh的数据分析技术应用。ALK、PEM、AEM电解槽的关键指标对比如表1所示。

表1 ALK、PEM、AEM电解槽关键指标对比

4. 安全管控体系

(1)技术规范:

《可再生能源制氢产业安全管理办法》允许化工园区外建绿氢项目,明确储运数字化监管要求。防爆设计:制氢室采用防爆灯具与电气设备,接地电阻≤4Ω,年检覆盖率100%。氢气纯度监控:开机时纯度需≥99.5%,钢瓶残留压力≥0.05MPa以防空气渗入。运维管理:日检、月维护、年大修制度,建立全生命周期档案。

(2)防护机制:

本质安全设计:采用防爆型电气设备(Ex d IIB T4)

智能监控系统:部署氢浓度激光光谱仪(检测限1ppm)

应急响应机制:毫秒级切断(<10ms)与氮气吹扫联动

人员防护:A级防静电服+自给式呼吸器(OSHA标准)

数字孪生:构建虚拟调试系统,预演200+种故障场景

(3)典型事故处置:

氢气泄漏:启动三级泄压(0.05MPa/0.1MPa/0.2MPa梯度泄放)

电解液泄漏:pH中和系统自动投加(5% NaOH溶液)

电气火灾:七氟丙烷气体灭火系统(喷放时间<8s)

四、技术发展趋势

(1)技术融合创新

光-氢耦合系统:钙钛矿光伏+PEM电解,光电转换效率突破30%

氢-氨转换:SOEC制氢+合成氨一体化装置,效率达75%

海水电解:抗腐蚀双极板(钛基涂层)寿命突破10,000h

(2)技术演进方向

AI赋能测试:数字孪生系统实现虚拟验证覆盖率>90%

超大规模测试:兆瓦级测试平台建设

标准化突破:制定AEM/SOEC国际测试标准(ISO/TC197规划)

材料基因组:高通量筛选催化剂(日筛选量>1000组)

技术方法突破:支持100电堆并行测试的多通道测试,覆盖-20℃至120℃工况的宽温域测试,AI缺陷识别准确率>95%的智能诊断。

电解水制氢测试技术是行业迈向高质量发展的关键。通过标准化评测体系、材料创新(如非贵金属催化剂)与智能化管理,绿氢产业链将加速成熟。未来需重点突破波动性场景验证、寿命加速测试方法及全链条安全评估,为全球“双碳”目标提供坚实支撑。

图3 上海汽检氢能与燃料电池检测服务平台电解槽测试台

上海汽检氢能与燃料电池检测服务平台在电解水制氢测试技术深耕多年,构建多类型、宽领域、强技术的电解水测评与认证能力,用于解决各类型各规格的电解槽及系统进行实际工况下的性能和稳定性测试,具有多个AEM、PEM电解槽测试台,如图3所示。针对电极、隔膜、极板等重点部件能够安全、有效地在不同结构的电解槽中稳定运行,解决电解槽核心部件的长周期、工程化、匹配能力等产品验证问题。实验室不仅可以进行GB32311-2015、GB/T 19774-2005、GB/T 37562-2019等相关标准的测试内容,还结合与国内多家头部企业合作、5000小时以上的测评经验,构建了具有实验室特色的关键测评技术创新,为电解槽及制氢系统的可靠性及衰减评价提供有力支持。此外,配备具有多种功能的检测与数据采集模块,可完成性能活化、极化曲线测试、产氢运行试验、产氢变化试验、启动性能、功率变载性能。可实现电解槽的性能测试、寿命测试与预测、产气效率与产气质量检测等,帮助客户完成电解槽的正向开发和关键材料的选型开发工作。

|